Jakřkoliv vř˛atek Ŕi p°etisk obsahu serveru Őkoda TechWeb m¨×e břt pou×it jinde pouze s pÝsemnřm svolenÝm provozovatel¨ serveru, je× jsou uvedeni vřÜe.

P┼Öevodn├í ├║stroj├ş I. (I. ─Ź├íst)

Rubrika: Spojka a převodovka

Publikovßn: 20. Ŕervence 2004

Kone─Źn─Ť se dost├ív├ím k naps├ín├ş ─Źl├íne─Źku o spojk├ích a p┼Öevodovk├ích,

kter├Ż bude rozd─Ťlen na v├şce ─Ź├íst├ş, proto┼że je v├Żjime─Źn─Ť extra kr├ítk├Ż. Hned

na ├║vod upozor┼łuji ─Źten├í┼Öskou obec, ┼że zde nenajde vzorce pro v├Żpo─Źet spojky

nebo p┼Öevodovky, jeliko┼ż jsou na to daleko lep┼í├ş publikace a po─Ź├şta─Źov├ę

programy, krom─Ť toho nep┼Öedpokl├íd├ím ┼że si n─Ťkdo bude cht├şt spojku nebo

p┼Öevodovku s├ím vyr├íb─Ťt. Budu se sna┼żit op─Ťt vysv─Ťtlit funkci jednotliv├Żch

─Ź├íst├ş p┼Öevodovky a jak to kde d─Ťlaj├ş.

Spojka

Spojka je za┼Ö├şzen├ş, kter├ę slou┼ż├ş ke kr├ítkodob├ęmu odpojen├ş motoru

od p┼Öevodovky. Toto odpojen├ş k umo┼żn─Ťn├ş rozjezdu vozidla a ┼Öazen├ş p┼Öevodov├Żch

stup┼ł┼», p┼Ö├şpadn─Ť odpojen├ş p┼Öevodovky p┼Öi startu vozidla, kdy ztuhl├Ż olej

v p┼Öevodovce zvy┼íuje odpor p┼Öi spou┼ít─Ťn├ş motoru. Spojka je ┼Öe┼íena jako

t┼Öec├ş, p┼Öenos v├Żkonu je zabezpe─Źen pouze velikost├ş t┼Öen├ş mezi jednotliv├Żmi

d├şly. Skl├íd├í se z p┼Ö├ştla─Źn├ęho kotou─Źe s p┼Ö├ştla─Źnou pru┼żinou a klec├ş spojky

a hnan├ęho kotou─Źe (lamely) s t┼Öec├şm oblo┼żen├şm. Spojka p┼Öen├í┼í├ş ot├í─Źiv├Ż pohyb

a tak jsou v┼íechny t┼Öec├ş plochy kotou─Źov├ę. K ovl├íd├ín├ş spojky je nezbytn├ę

vyp├şnac├ş lo┼żisko. Spojka se montuje na setrva─Źn├şk motoru, kter├Ż z├írove┼ł

slou┼ż├ş jako druh├í t┼Öec├ş plocha pro lamelu spojky.

Terminologie ÔÇô zapnut├í spojka je spojka p┼Öen├í┼íej├şc├ş v├Żkon (ovl├ídac├ş

ped├íl uvoln─Ťn), vypnut├í spojka je spojka v├Żkon nep┼Öen├í┼íej├şc├ş (se┼íl├ípnut├Ż

pedál).

Spojky rozd─Ťlujeme na such├ę, mokr├ę (olejov├ę) a kapalinov├ę (hydrodynamick├ę). Dnes p┼Öeva┼żuj├ş spojky such├ę, mokr├ę spojky se pou┼ż├şvaj├ş hlavn─Ť u motocykl┼». Kapalinov├ę spojky se pou┼ż├şvaj├ş ve spojen├ş s automatickou p┼Öevodovkou, umo┼ż┼łuj├ş rozjezd vozidla bez ovl├íd├ín├ş ped├ílem pouze zv├Ż┼íen├şm ot├í─Źek motoru. Jejich hlavn├ş nev├Żhodou je trval├Ż prokluz ve v├Ż┼íi asi 10%, co┼ż vytv├í┼Ö├ş dal┼í├ş ztr├íty v p┼Öevodov├ęm ├║stroj├ş. Modern├ş kapalinov├ę spojky jsou proto vybavov├íny p┼Öemost─Ťn├şm, kter├ę se automaticky aktivuje po rozjezdu vozidla.

Principem funkce t┼Öec├ş spojky je p┼Öenos v├Żkonu pouze t┼Öen├şm, kter├ę se vyvozuje sv├şr├ín├şm hnan├ęho kotou─Źe mezi setrva─Źn├şk motoru (polovina t┼Öec├ş plochy) a p┼Ö├ştla─Źn├Ż kotou─Ź (druh├í polovina t┼Öec├ş plochy). U spojky je hlavn├ş veli─Źinou pro v├Żpo─Źet velikosti p┼Öen├í┼íen├Ż to─Źiv├Ż moment motoru. Z fyziky vypl├Żv├í, ┼że p┼Öenosu v─Ťt┼í├şho v├Żkonu dos├íhneme p┼Öi celkov├ę konstantn├ş p┼Ö├ştla─Źn├ę s├şle bu─Ć zv─Ťt┼íen├şm t┼Öec├ş plochy, nebo p┼Öi konstantn├ş plo┼íe zv├Ż┼íen├şm p┼Ö├ştlaku, p┼Ö├şpadn─Ť pou┼żit├şm materi├íl┼» s v─Ťt┼í├şm koeficientem t┼Öen├ş. Prvn├ş ┼Öe┼íen├ş je vhodn├ę pro zv├Ż┼íen├ş ┼żivotnosti spojky, druh├ę ke zmen┼íen├ş rozm─Ťr┼» spojky. T┼Öet├ş ┼Öe┼íen├ş je nejm├ęn─Ť pou┼żiteln├ę, proto┼że dnes pou┼ż├şvan├ę materi├íly jsou na horn├ş hranici t┼Öec├şho koeficientu, n├íroky na ┼żivotnost a provozn├ş vlastnosti omezuj├ş pou┼żit├ş materi├íl┼» jin├Żch a proto se ned├í jednodu┼íe zm─Ťna materi├ílu prov├ęst. Zv├Ż┼íen├ş p┼Ö├ştlaku ale zv├Ż┼í├ş n├íroky na ovl├ídac├ş s├şlu p┼Öi vyp├şn├ín├ş. Pokud pot┼Öebujeme spojku lehkou a malou s n├şzkou ovl├ídac├ş silou, jsem nuceni pou┼ż├şt v├şcelamelov├ę proveden├ş. V├şcelamelov├í spojka je ale dra┼ż┼í├ş a proto se pou┼ż├şv├í jen u drah├Żch supersport┼» nebo tam, kde u┼ż nen├ş dostatek prostoru pro pot┼Öebn├Ż velk├Ż pr┼»m─Ťr lamely p┼Öen├í┼íej├şc├ş extr├ęmn├ş v├Żkon. V├şcelamelov├ę proveden├ş je ale ─Źasto nutnost├ş u spojek mokr├Żch, kde se mus├ş plocha v├Żrazn─Ť zv─Ťt┼íit pro men┼í├ş sou─Źinitel t┼Öen├ş u mazan├Żch ploch a zmen┼íen├ş rozm─Ťr┼».

T┼Öec├ş materi├íly se v posledn├şch desetilet├şch ust├ílily na kombinaci kov (ocel, litina) a n─Ťjak├Ż druh azbestov├ęho oblo┼żen├ş s m─Ťd─Ťn├Żm vl├íknem. Z d┼»vodu karcinogenity azbestov├Żch vl├íken ur─Źit├ę velikosti se od pou┼żit├ş azbestu upustilo a materi├íl byl pou┼żit zcela odli┼ín├Ż, ov┼íem jeho vlastnosti jsou lep┼í├ş. Podm├şnkou spr├ívn├ę funkce such├Żch spojek je nutnost m├şt spojku skute─Źn─Ť suchou, jak├ękoli zama┼ít─Ťn├ş zp┼»sob├ş pokles koeficientu t┼Öen├ş na m├ęn─Ť ne┼ż polovinu. Posledn├şm v├Żk┼Öikem technologie oblo┼żen├ş spojky jsou materi├íly na keramick├ę nebo uhl├şkov├ę b├ízi, maj├ş sice vynikaj├şc├ş vlastnosti, ale tak├ę tomu ├║m─Ťrnou cenu.

Konstrukce such├ę spojky:

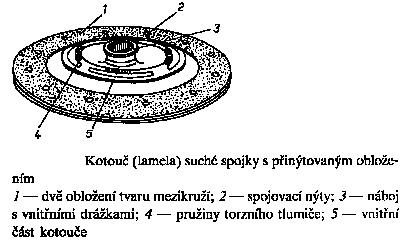

Hnan├Ż kotou─Ź (lamela) je vyroben s ocelov├ęho plechu, kter├Ż m├í zvln─Ťn├Ż okraj. Toto zvln─Ťn├ş je d┼»le┼żit├ę pro pru┼żnost lamely, progresivn├ş ├║─Źinek sil p┼Öi stla─Źov├ín├ş v├Żrazn─Ť zlep┼íuje funkci p┼Öi rozjezdu vozidla. Tento plech je p┼Öin├Żtov├ín na n├íboji, kter├Ż se pohybuje axi├íln─Ť na dr├í┼żkovan├ęm h┼Ö├şdeli p┼Öevodovky. Oboustrann├ę oblo┼żen├ş je na plech p┼Öin├Żtov├íno. Zapu┼ít─Ťn├ş n├Żt┼» ud├ív├í maxim├íln├ş mo┼żnou velikost opot┼Öeben├ş oblo┼żen├ş. P┼Öi p┼Öenosech v─Ťt┼í├şch v├Żkon┼» se spojka vybavuje je┼ít─Ť torzn├şmi pru┼żinami, kdy mezi n├íbojem a plechem s oblo┼żen├şm je dal┼í├ş plech, p┼Öenos v├Żkonu se d─Ťje p┼Öes pru┼żiny umo┼ż┼łuj├şc├ş mal├ę pooto─Źen├ş, kter├ę v sou─Źinnosti s t┼Öen├şm mezi ob─Ťma plechy (p┼Ö├şdavn├ę t┼Öec├ş prvky) sni┼żuje p┼Öenos r├íz┼». Lamela nesm├ş vykazovat axi├íln├ş h├ízivost, povolen├ę jsou hodnoty okolo 0,05 ÔÇô 0,07 mm (jinak nelze zajistit plynul├Ż rozjezd vozidla, vozidlo siln─Ť cuk├í, rozjezd je mo┼żn├Ż pouze bez p┼Öid├ín├ş plynu s velmi citliv├Żm ovl├íd├ín├şm spojky). Lamela se dynamicky a staticky vyva┼żuje.

P┼Ö├ştla─Źn├Ż kotou─Ź je robustn├ş litinov├Ż nebo ocelov├Ż odlitek, kter├Ż je p┼Öipevn─Ťn s klec├ş spojky na setrva─Źn├şk motoru. Jeho hmotnost se p┼Öi─Ź├şt├í k hmotnosti setrva─Źn├şku, kter├Ż o to m┼»┼że b├Żt leh─Ź├ş. P┼Ö├ştla─Źn├Ż kotou─Ź se nem┼»┼że v┼»─Źi setrva─Źn├şku ot├í─Źet, ale m┼»┼że se pohybovat axi├íln─Ť, co┼ż je nutn├ę pro funkci spojky. T┼Öec├ş plocha se rozd─Ťluje rovn├Żm d├şlem mezi p┼Ö├ştla─Źn├Ż tal├ş┼Ö a setrva─Źn├şk. O h├ízivosti t┼Öec├şch ploch plat├ş tot├ę┼ż co o h├ízivosti lamely. P┼Ö├ştla─Źnou s├şlu vyvol├ívaj├ş v├ílcov├ę pru┼żiny, um├şst─Ťn├ę v kom┼»rk├ích klece spojky. Axi├íln├ş posuv (vyp├şn├ín├ş a zap├şn├ín├ş spojky) p┼Ö├ştla─Źn├ęho kotou─Źe se d─Ťje pomoc├ş vyp├şnac├şho lo┼żiska spojky a vyp├şnac├şch p├í─Źek, jde o dvojzvratn├ę p├íky p┼Öipevn─Ťn├ę na kleci spojky, se kterou se ot├í─Ź├ş. Tato konstrukce je rozeb├şrateln├í a umo┼ż┼łuje v├Żm─Ťnu jednotliv├Żch ─Ź├íst├ş spojky.

Obr. 1

V├ílcov├ę pru┼żiny vyv├şjej├ş s├şlu ├║m─Ťrnou jejich stla─Źen├ş, p┼Öi postupn├ęm

├║bytku t┼Öec├şho oblo┼żen├ş lamely doch├íz├ş k odd├ílen├ş p┼Ö├ştla─Źn├ęho kotou─Źe od

klece, pru┼żiny jsou tak m├ęn─Ť stla─Źen├ę a p┼Ö├ştla─Źn├í s├şla ├║m─Ťrn─Ť tomu klesne.

Vyp├şnac├ş p├í─Źky se v├şce vyklon├ş sm─Ťrem k lo┼żisku a je nutn├ę jejich se┼Ö├şzen├ş

(ped├íl spojky zab├şr├í p┼Ö├şli┼í naho┼Öe). P┼Öi p┼Öesoustru┼żen├ş p┼Ö├ştla─Źn├ęho kotou─Źe

se situace je┼ít─Ť v├şce zhor┼í├ş a je nutn├ę pru┼żiny o velikost opracov├ín├ş podlo┼żit.

Ve vysok├Żch ot├í─Źk├ích p┼»sob├ş na pru┼żiny s├şly kolm├ę k jejich ose a pru┼żiny

se odst┼Öedivou silou p┼Öitl├í─Źej├ş na st─Ťny kom┼»rek, to v┼íe negativn─Ť ovliv┼łuje

zap├şn├ín├ş a vyp├şn├ín├ş spojky. Z t─Ťchto d┼»vodu se p┼Öe┼ílo na spojky s tal├ş┼Öovou

pru┼żinou, kter├í tyto nectnosti nem├í, naopak d├şky sv├ę sedlov├ę charakteristice

se jej├ş p┼Ö├ştlak s opot┼Öeben├şm lamely zvy┼íuje a odst┼Öediv├í s├şla ve vysok├Żch

ot├í─Źk├ích spojce nevad├ş. Dal┼í├ş jej├ş v├Żhodou je men┼í├ş ovl├ídac├ş s├şla. Tal├ş┼Öov├í

pru┼żina ale nejde nijak vypodlo┼żit p┼Öi opracov├ín├ş p┼Ö├ştla─Źn├ęho kotou─Źe a

tak se vyr├íb├ş jako nerozeb├şrateln├Ż (sn├Żtovan├Ż) komplet obsahuj├şc├ş klec,

tal├ş┼Öovou pru┼żinu a p┼Ö├ştla─Źn├Ż kotou─Ź. P┼Öi v├Żm─Ťn─Ť lamely se m─Ťn├ş i cel├Ż

komplet p┼Ö├ştla─Źn├ęho kotou─Źe, tedy vlastn─Ť se vym─Ťn├ş cel├í spojka v─Źetn─Ť

vyp├şnac├şho lo┼żiska. Vyp├şnac├ş lo┼żisko m├í sice stejnou z├íkladn├ş konstrukci

pro ob─Ť proveden├ş spojek, ale ned├í se zam─Ťnit. Pro spojku s vyp├şnac├şmi

p├í─Źkami sta─Ź├ş rovinn├í ─Źeln├ş plocha vyp├şnac├şho lo┼żiska, tal├ş┼Öov├í pru┼żina

pot┼Öebuje na dotyk se sv├Żmi lamelami tvar sty─Źn├ę plochy vyp├şnac├şho lo┼żiska

s p┼»lkruhov├Żm v├Żstupkem.

Obr. 2

Obr. 3

Podm├şnkou spr├ívn├ę ─Źinnosti spojky je tak├ę dodr┼żen├ş p┼Öedepsan├ęho zahlouben├ş

pro spojku v setrva─Źn├şku, kter├ę se mus├ş po opracov├ín├ş t┼Öec├ş plochy setrva─Źn├şku

p┼Öed v├Żm─Ťnou spojky dodr┼żet. O kolik jsme tedy ubrali na t┼Öec├ş plo┼íe, o

stejnou hodnotu mus├şme ubrat i na plo┼íe pro p┼Öi┼íroubov├ín├ş klece spojky.

Pokud toto nedodr┼ż├şme, klesne v├Żsledn├í p┼Ö├ştla─Źn├í s├şla a tal├ş┼Öov├í pru┼żina

nebude ve spr├ívn├ę poloze, p┼Öi v─Ťt┼í├ş rozd├şlu mohou nastat probl├ęmy s vyp├şn├ín├şm

spojky, kter├ę se projev├ş ve v─Ťt┼í├şm opot┼Öeben├ş lamel ve styku s vyp├şnac├şm

lo┼żiskem.

Konstrukce mokr├ę spojky:

Mokr├í spojka se pou┼ż├şvala v d┼Öevn├şch dob├ích automobilizmu, kdy relativn─Ť elegantn─Ť ┼Öe┼íila probl├ęm s nevhodn├Żmi t┼Öec├şmi materi├íly. V├Żroba mokr├Żch spojek je ale n├íro─Źn─Ťj┼í├ş a tak se postupn─Ť p┼Öe┼ílo na azbestov├ę materi├íly, kter├ę se pou┼ż├şvaly u brzdov├Żch oblo┼żen├ş. P┼Öed t├şm se zkou┼íela tvrzen├í pry┼ż a dal┼í├ş v t├ę dob─Ť zn├ím├ę materi├íly, kter├ę ale nem─Ťly po┼żadovanou ┼żivotnost. Mokr├í spojka je v├şcelamelov├í, kdy sud├ę lamely maj├ş vnit┼Ön├ş dr├í┼żkov├ín├ş a jsou axi├íln─Ť posuvn├ę na hnac├şm h┼Ö├şdeli, lich├ę lamely (celkov├Ż po─Źet je lich├Ż) maj├ş dr├í┼żkov├ín├ş na obvodu, kter├ę zapad├í do dr├í┼żek bubnu, na kter├ęm b├Żv├í ─Źasto i vn─Ťj┼í├ş ozuben├ş pro pohon p┼Öevodovky. P┼Ö├ştlak je vytv├í┼Öen pru┼żinami. Vyp├şnan├ş spojky se ┼Öe┼í├ş pomoc├ş ty─Źky a kuli─Źky, proch├ízej├şc├ş dut├Żm hnac├şm h┼Ö├şdelem. Lamely jsou pono┼Öeny v olejov├ę l├ízni, kter├í m├í dv─Ť funkce ÔÇô zlep┼íuje plynulost z├íb─Ťru p┼Öi rozjezdu a odv├íd├ş teplo z mal├ęho prostoru spojky. Lamely b├Żvaj├ş ocelov├ę, kalen├ę a brou┼íen├ę, nebo se pou┼ż├şv├í korek. Korek se bu─Ć na lamely lep├ş, ─Źast─Ťji se po jednotliv├Żch segmentech vkl├íd├í do tvarovan├Żch otvor┼» v un├í┼íen├Żch kotou─Ź├şch. Mezery mezi segmenty korku slou┼ż├ş k rychl├ęmu vytla─Źen├ş oleje z t┼Öec├şch ploch. Korkov├ę oblo┼żen├ş m├í vy┼í┼í├ş koeficient t┼Öen├ş ne┼ż samotn├í ocel, kter├Ż klesne p┼Öi zaolejov├ín├ş pouze nepatrn─Ť a tak m┼»┼że m├şt takov├í spojka lamel m├ęn─Ť, ne┼ż kdy┼ż jsou pou┼żity pouze brou┼íen├ę lamely ocelov├ę. Spojka tanku T 55 m─Ťla 37 lamel (19 vn─Ťj┼í├şch a 18 vnit┼Ön├şch). Mokr├ę spojky se pou┼ż├şvaj├ş u motocykl┼» ve velk├ę m├ş┼Öe a maj├ş spole─Źnou olejovou n├ípl┼ł s motorem a p┼Öevodovkou.

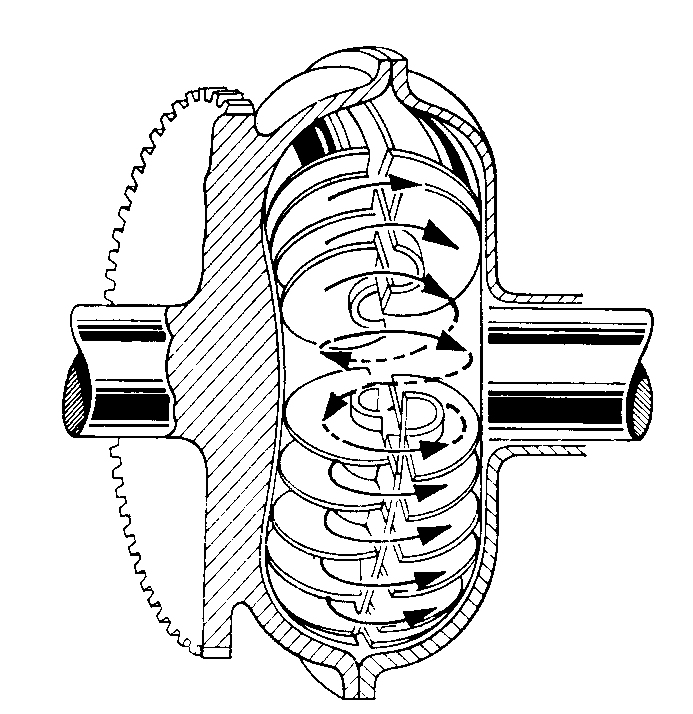

Hydrodynamická spojka:

Tato spojka se od ostatn├şch spojek li┼í├ş t├şm, ┼że nem├í mezn├ş stavy ÔÇô nen├ş nikdy ├║pln─Ť vypnut├í a nebo ├║pln─Ť zapnut├í. P┼Öenos v├Żkonu je realizov├ín pomoc├ş speci├íln├ş kapaliny, vyu┼ż├şv├í se t┼Öen├ş v kapalin─Ť a dynamick├ęho ├║─Źinku kapaliny v lopatkov├ęm kole. Spojka m├í samoregulaci p┼Öenosu v├Żkonu, kter├í je z├ívisl├í na ot├í─Źk├ích.

Obr. 4 Hydrodynamická spojka

Obr. 5 Hydrodynamick├í spojka ÔÇô zobrazen├ş

průtoku kapaliny mezi lamelami

Spojka se skl├íd├í z rotoru 1, je to vlastn─Ť speci├íln─Ť vytvarovan├Ż setrva─Źn├şk

4 se sk┼Ö├şn├ş s radi├íln├şmi lopatkami 3 v zadn├ş polovin─Ť dutiny. Druh├í ─Ź├íst,

hnan├Ż rotor 2 m├í stejn├ę lopatky a tento je nasazen na hnac├şm h┼Ö├şdeli 5.

Funkce je n├ísleduj├şc├ş: setrva─Źn├şk s hnac├şm rotorem se ot├í─Ź├ş ve sm─Ťru ot├í─Źen├ş

motoru, speci├íln├ş kapalina o kinematick├ę viskozit─Ť 7,8 ÔÇô 7,9 . 10-6 m3/s

se ot├í─Ź├ş stejn├Żm sm─Ťrem a vnit┼Ön├şm t┼Öen├şm v kapalin─Ť se to─Źiv├Ż moment p┼Öen├í┼í├ş

na druhou polovinu spojky. P┼Öenos v├Żkonu t┼Öen├şm v kapalin─Ť je ale mal├Ż,

v├şce se vyu┼ż├şv├í dynamick├Żch ├║─Źink┼» kapaliny. Odst┼Öediv├í s├şla vytl├í─Ź├ş kapalinu

na vn─Ťj┼í├ş obvod a ta p┼Öet├ęk├í mezi lopatkami do hnan├ęho rotoru. Ot├í─Źky hnac├şho

rotoru jsou v┼żdy vy┼í┼í├ş ne┼ż rotoru hnan├ęho a tak je odst┼Öediv├í s├şla v prav├ę

polovin─Ť rotoru v─Ťt┼í├ş, doch├íz├ş k cirkulaci kapaliny ve sm─Ťru ┼íipek. Proud├şc├ş

kapalina z├şsk├ív├í v rotoru 1 tangenci├íln├ş slo┼żku pohybu, kter├í se dynamicky

p┼Öen├í┼í├ş do lev├ę polodutiny na hnan├Ż rotor 2. V p┼Ö├şpad─Ť vyrovn├ín├ş ot├í─Źek

obou rotor┼» by se moment p┼Öen├í┼íel pouze t┼Öen├şm v kapalin─Ť. Tento p┼Ö├şpad

je ale m├ílo pravd─Ťpodobn├Ż (p┼Öi ─Ź├íste─Źn├ęm v├Żkonu a j├şzd─Ť z kopce), pro spr├ívnou

─Źinnost je nutn├Ż rozd├şl v ot├í─Źk├ích obou polovin, kter├Ż se naz├Żv├í skluz.

Skluz se zmen┼íuje s rostouc├şmi ot├í─Źkami, z├írove┼ł se zvy┼íuje p┼Öen├í┼íen├Ż moment.

Pokud b─Ť┼ż├ş motor napr├ízdno, skluz je 100%. I tak v┼íak doch├íz├ş k ur─Źit├ęmu

p┼Öenosu v├Żkonu t┼Öen├şm v kapalin─Ť, v├Żstupn├ş h┼Ö├şdel je nutn├ę zabrzdit mechanicky,

jinak doch├íz├ş k mal├ęmu p┼Öenosu v├Żkonu na v├Żstupn├ş h┼Ö├şdel. Spojka se tedy

nevyp├şn├í ani nezap├şn├í, p┼Öenos v├Żkonu nast├ív├í plynule se zvy┼íuj├şc├şmi se

ot├í─Źkami motoru. P┼Öenos je plynul├Ż bez r├íz┼» a opot┼Öeben├ş spojky (v├Żjimkou

je hydraulick├í kapalina, kter├í se jednou za ─Źas mus├ş tak├ę vym─Ťnit). Probl├ęm

je v tom, ┼że i v nejvy┼í┼í├şch ot├í─Źk├ích doch├íz├ş ke skluzu, kapalina se hlavn─Ť

p┼Öi rozjezdu siln─Ť zah┼Ö├şv├í (a to t├şm v├şce, ─Ź├şm v─Ťt┼í├ş v├Żkon chceme p┼Öen├ęst)

a mus├ş se tedy chladit. Jak├ękoli zah┼Ö├şvan├ş je ztr├íta energie, proti t┼Öec├şm

spojk├ím, kter├ę jsou v ─Źinnosti pouze kr├ítkodob─Ť a v zapnut├ęm stavu pracuj├ş

bez prokluzu a tedy beze ztr├ít, je zde prokluz nutn├Ż k ─Źinnosti spojky

a tak m├í motor v─Ťt┼í├ş spot┼Öebu paliva a men┼í├ş dosa┼żitelnou rychlost nebo

hodnotu stoupavosti. P┼Öenos v├Żkonu obr├ícen├Żm sm─Ťrem (brzd─Ťn├ş motorem nebo

roztl├í─Źen├ş vozidla) je siln─Ť problematick├Ż a proto se takov├í spojka v─Ťt┼íinou

dopl┼łuje spojkou t┼Öec├ş, kter├í je tak├ę nutn├í pro p┼Öe┼Öazov├ín├ş rychlostn├şch

stup┼ł┼» v klasick├ę p┼Öevodovce. Hydrodynamick├ę spojky se proto v b─Ť┼żn├Żch

osobn├şch automobilech neroz┼í├ş┼Öily, pou┼ż├şvaj├ş se pouze u nejluxusn─Ťj┼í├şch

vozidel jako sou─Ź├íst automatick├ę p┼Öevodovky, nebo u vozidel speci├íln├şch.

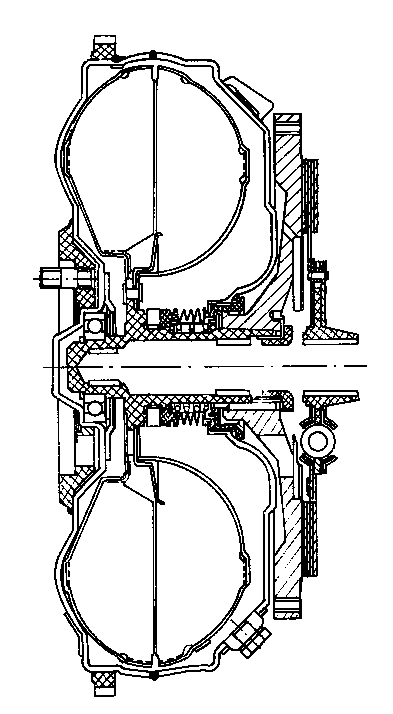

Zde je hydrodynamick├í spojka ┼Öe┼íena jako m─Ťni─Ź momentu (popis funkce je

u automatick├Żch p┼Öevodovek) a v sou─Źasnosti se dopl┼łuje p┼Öemost─Ťn├şm, kter├ę

blokuje ob─Ť poloviny proti vz├íjemn├ęmu pohybu po za┼Öazen├ş pat┼Öi─Źn├ęho p┼Öevodu

(eliminace skluzu a t├şm sn├ş┼żen├ş ztr├ít). Hydrodynamick├í spojka (dnes v├Żhradn─Ť

s m─Ťni─Źem momentu) se pou┼ż├şv├í u taha─Ź┼» velmi t─Ť┼żk├Żch n├íklad┼», kdy je rozjezd

ot├ízkou dlouh├Żch des├ştek sekund, kde by t┼Öec├ş spojky sho┼Öely. Rozd├şl nen├ş

pouze v dob─Ť rozjezdu, ale celkov├ę plynulosti z├íb─Ťru, kdy se taha─Ź s hydrodynamickou

spojkou s m─Ťni─Źem momentu rozjede plynule bez cuk├ín├ş, zat├şmco t┼Öec├ş spojka

by zp┼»sobila odskakov├ín├ş kol z d┼»vodu nep┼Öim─Ť┼Öen─Ť velk├Żch p┼Öen├í┼íen├Żch sil.

Obr. 6 Hydrodynamick├í spojka s t┼Öec├ş spojkou

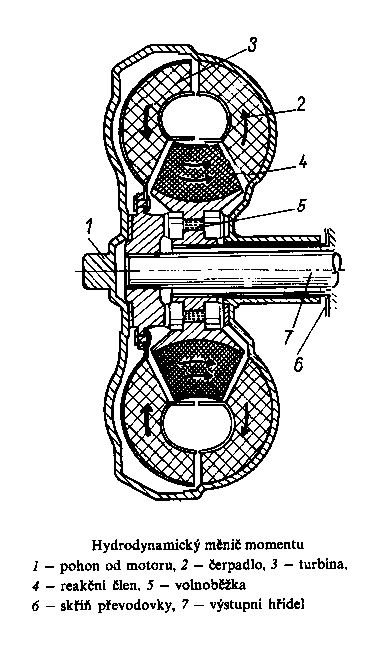

Obr. 7 Hydrodynamick├Ż m─Ťni─Ź momentu

Automatick├ę t┼Öec├ş spojky:

Snahou konstrukt├ęr┼» je automatizovat ovl├íd├ín├ş spojky, aby se ovl├íd├ín├ş

auta stalo je┼ít─Ť jednodu┼í┼í├ş. Vzniklo n─Ťkolik konstrukc├ş automatick├Żch t┼Öec├şch

spojek, v─Ťt┼íinou u vozidel s men┼í├şm v├Żkonem motoru a motocykl┼». Principem

je vyu┼żit├ş odst┼Öediv├ę s├şly, z├íva┼ż├ş p┼Öes tvarov├Ż p┼Öevod p┼»sob├ş proti vratn├ę

pru┼żin─Ť a p┼Öitl├í─Ź├ş t┼Öec├ş segmenty (podobn─Ť jako u bubnov├Żch brzd) na vn─Ťj┼í├ş

plochu spojkov├ęho bubnu. Nejd┼»le┼żit─Ťj┼í├ş je zabezpe─Źen├ş spr├ívn├ęho pr┼»b─Ťhu

p┼Ö├ştlaku segment┼», aby spojka p┼Öi rozjezdu netrhala. P┼Öi ┼Öazen├ş se dost├ív├í

do ─Źinnosti pomoc├ş elektrick├ęho nebo elektrohydraulick├ęho ovl├íd├ín├ş druh├í

lamela klasick├ę konstrukce, vyp├şn├ín├ş a zap├şn├ín├ş spojky se spou┼ít├ş pohybem

kontaktem na ┼Öad├şc├ş p├íce. Velmi zn├ím├í konstrukce automatick├ę spojky u Jawy

250 byla pozd─Ťji opu┼ít─Ťna a z┼»stalo pouze u poloautomatick├ęho ┼Öazen├ş, kdy

se pro rozjezd pou┼żilo norm├íln├ş mechanick├ę ovl├íd├ín├ş, ale p┼Öi ┼Öazen├ş se

pomoc├ş p┼Ö├şdavn├ęho segmentu u mechanizmu ┼Öad├şc├ş p├íky spojka samo─Źinn─Ť vyp├şnala

a zap├şnala (pouh├Żm pohybem ┼Öad├şc├ş p├íky), nebylo tedy nutn├ę ru─Źn├ş ovl├íd├ín├ş.

Bohu┼żel i tento poloautomat byl s n├ístupem ┼Öady Jawa 634 opu┼ít─Ťn.

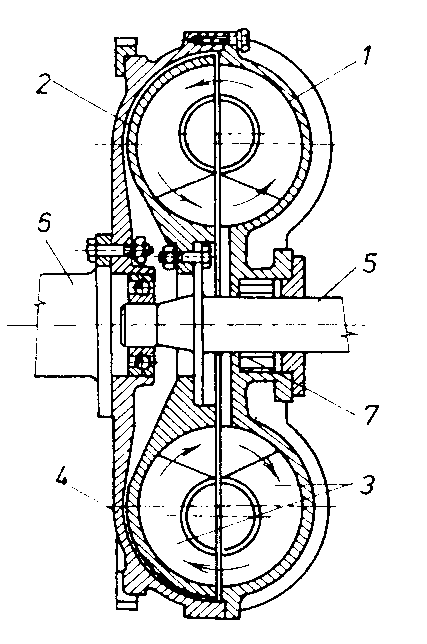

V─Ťt┼í├şho roz┼í├ş┼Öen├ş mezi automobily se do─Źkala odst┼Öediv├í spojka

Fichtel & Sachs (obr. 8). Z├íva┼ż├ş─Źka 10 se odst┼Öedivou silou odvaluj├ş

po ┼íikm├ę plo┼íe na v─Ťnci 3 a p┼Öitla─Źuj├ş kotou─Ź 4 na lamelu 2. K zap├şn├ín├ş

spojky doch├íz├ş mezi ot├í─Źkami 1 000 a 1 800 ot/min. Za touto spojkou je

je┼ít─Ť klasick├í t┼Öec├ş spojka 6, ovl├ídan├í t┼Öec├şm krou┼żkem 7, nej─Źast─Ťji pod

tlakem v sac├şm potrub├ş. Volnob─Ť┼żka 11 je ur─Źena k roztl├í─Źen├ş vozu a brzd─Ťn├ş

motorem. Tato spojka byla pozd─Ťji zdokonalena a pod ozna─Źen├şm F & S

Saxomat m─Ťla jen jednu t┼Öec├ş lamelu a p┼Öi ┼Öazen├ş se pou┼ż├şvalo automatick├ę

elektrick├ę ovl├íd├ín├ş um├şst─Ťn├ę na ┼Öad├şc├ş p├íce. Toto dvouped├ílov├ę ovl├íd├ín├ş

bylo velmi zdokonaleno a ÔÇ×┼ÖadiloÔÇť dokonce s meziplynem. Probl├ęm automatick├Żch

t┼Öec├şch spojek jsou n├şzk├ę sp├şnac├ş ot├í─Źky, co┼ż nedovol├ş p┼Öenos v─Ťt┼í├şho to─Źiv├ęho

momentu, kter├ę b├Żv├í n─Ťkdy nutn├ę (rozjezd do strm├Żch stoup├ín├ş atd.). K tomu

slou┼żil elektrick├Ż sp├şna─Ź, kter├Żm se posunula hodnota sepnut├ş spojky do

vy┼í┼í├şch ot├í─Źek, tla─Ź├ştko se podr┼żelo tak dlouho, dokud se nedos├íhlo dostate─Źn├Żch

ot├í─Źek motoru, po uvoln─Ťn├ş spojka sepnula.

Dnes se modifikovan├ę automatick├ę t┼Öec├ş spojky v sou─Źinnosti s

planetov├Żm p┼Öevodem pou┼ż├şvaj├ş u moped┼», na z├íklad─Ť zat├ş┼żen├ş motoru se nejd┼Ö├şve

moped rozjede na prvn├ş stupe┼ł a jakmile rychlost p┼Öekro─Ź├ş ur─Źitou hranici,

spojka sepne druh├Ż p┼Öevodov├Ż stupe┼ł.

Obr. 8

Vyp├şnac├ş lo┼żisko:

Vyp├şnac├ş lo┼żisko slou┼ż├ş k ovl├íd├ín├ş spojky. V principu jde o kuli─Źkov├ę

lo┼żisko s koso├║hl├Żm stykem, kter├ę je opat┼Öeno dr┼ż├íkem, kter├Ż m├í za ├║kol

zajistit axi├íln├ş posuv lo┼żiska po hnac├şm h┼Ö├şdeli p┼Öevodovky. Tento komplet

je ovl├íd├ín vyp├şnac├ş p├íkou nebo podobn├Żm mechanismem. Ovl├íd├ín├ş je hydraulick├ę

nebo mechanick├ę pomoc├ş lanka a p├íky nebo excentru. Vyp├şnac├ş lo┼żisko je

konstruov├íno na kr├ítkodob├Ż provoz, nejv├şce lo┼żisku ┼íkod├ş provoz p┼Öi vypnut├ş

spojky ve vysok├Żch ot├í─Źk├ích.

Prvn├ş vyp├şnac├ş lo┼żiska se ┼Öe┼íily jako jednoduch├ę grafitov├ę krou┼żky

robustn├şch rozm─Ťr┼», vyp├şnac├ş p├íky spojky po relativn─Ť tvrd├ęm a kluzk├ęm

povrchu grafitu klouzaly, krou┼żek se neot├í─Źel. Pozd─Ťji po zkonstruov├ín├ş

kuli─Źkov├ęho lo┼żiska s koso├║hl├Żm stykem se za─Źalo pou┼ż├şvat toto. Konstrukce

vyp├şnac├şho lo┼żiska je v principu stejn├í, pouze se li┼í├ş tvarem a velikost├ş.

Ke ka┼żd├ę lamele spojky p┼Ö├şslu┼í├ş ur─Źit├Ż typ vyp├şnac├şho lo┼żiska, bez ├║pravy

nejsou r┼»zn├ę typy vyp├şnac├şch lo┼żisek mezi sebou z├ím─Ťnn├ę, n─Ťkter├í lo┼żiska

se upravit ani nedaj├ş. Nejde pouze o lamelu, ale hlavn─Ť o velikost h┼Ö├şdele,

kter├Ż spojkov├Żm lo┼żiskem proch├íz├ş.

├Üdr┼żba a opravy:

Spojka nesn├í┼í├ş mastnotu a proto pracujeme co nejobez┼Öetn─Ťji s

ohledem na oleje a mazac├ş tuky. Zama┼ít─Ťnou spojku d┼»kladn─Ť odmast├şme v

co nejsiln─Ťj┼í├şm odma┼í┼ąova─Źi, technick├Ż benz├şn zrovna mezi siln├ę odma┼í┼ąova─Źe

nepat┼Ö├ş, i kdy┼ż je lep┼í├ş ne┼ż nic. Zkontrolujeme tak├ę odkud se mastnota

na spojku dostala a p┼Ö├şpadn─Ť vadn├í gufera vym─Ťn├şme. Nej─Źast─Ťji se m─Ťn├ş

lamela spojky a vyp├şnac├ş lo┼żisko. U star┼í├şch typ┼» spojek s v├ílcov├Żmi pru┼żinami

je mo┼żn├ę opravit t┼Öec├ş plochy a po podlo┼żen├ş pru┼żin pou┼ż├şt p┼»vodn├ş klec

s p┼Ö├ştla─Źn├Żm kotou─Źem. U spojky s tal├ş┼Öovou pru┼żinou nen├ş dnes oprava p┼Ö├ştla─Źn├ęho

kotou─Źe mo┼żn├í, v┼íe je sn├Żtov├íno a cel├í konstrukce spojky neumo┼ż┼łuje upnut├ş

do soustruhu nebo brusky, proto se m─Ťn├ş jako celek. V prvov├Żrob─Ť se spojka

vyva┼żuje spolu s klikov├Żm mechanizmem, pokud budeme p┼Ö├ştla─Źn├Ż kotou─Ź demontovat,

je nutn├ę ozna─Źit vz├íjemnou polohu obou ─Ź├íst├ş a zase podle zna─Źek p┼Ö├ştla─Źn├Ż

kotou─Ź namontovat. P┼Öed mont├í┼ż├ş spojky na setrva─Źn├şk je nutn├ę prov├ęst kontrolu

stavu t┼Öec├ş plochy setrva─Źn├şku a prov├ęst jej├ş p┼Ö├şpadn├ę p┼Öebrou┼íen├ş v─Źetn─Ť

kontroly velikosti zahlouben├ş, pozd─Ťj┼í├ş oprava v┼íe prodra┼żuje ÔÇô ─Źasto se

rychle zni─Ź├ş nov├í lamela. Nov├í spojka a lamela se jako n├íhradn├ş d├şl dod├ívaj├ş

vyv├í┼żen├ę a proto se p┼Öi mont├í┼żi vol├ş poloha libovoln├í. Pokud se spojka

m─Ťn├ş z d┼»vodu b─Ť┼żn├ęho opot┼Öeben├ş, m─Ťn├ş se i vyp├şnac├ş lo┼żisko. U n─Ťkter├Żch

typ┼» vyp├şnac├şch lo┼żisek je mo┼żn├ę prov├ęst v├Żm─Ťnu pouze lo┼żiska do p┼»vodn├şho

dr┼ż├íku, vyjde to levn─Ťji. D┼»le┼żit├ę je vy─Źistit dr├í┼żky na h┼Ö├şdeli p┼Öevodovky,

aby se mohla lamela lehce axi├íln─Ť pohybovat, p┼Ö├şpadn─Ť tyto dr├í┼żky lehce

nama┼żeme pr├í┼íkov├Żm grafitem nebo molybdensulfidem. Zkontrolujeme t─Ťsnost

ucp├ívky hnac├şho h┼Ö├şdele p┼Öevodovky, pronikaj├şc├ş olej z p┼Öevodovky se po

─Źase zcela jist─Ť dostane na t┼Öec├ş plochy spojky a znemo┼żn├ş jej├ş funkci.

D┼»le┼żit├ę je po namontov├ín├ş p┼Öevodovky a mont├í┼żi do vozu prov├ęst se┼Ö├şzen├ş

pedálu spojky.

Opravy lamel nan├Żtov├ín├şm nov├ęho oblo┼żen├ş pova┼żuji za ztr├ítu ─Źasu

a vyhozen├ę pen├şze. Pokud na tuto pr├íci nejsem pat┼Öi─Źn─Ť vybaven├Ż, v├Żsledek

je ─Źasto tristn├ş. Krom─Ť oblo┼żen├ş je tak├ę nutn├ę p┼Öen├Żtovat n├íboj, kter├Ż

b├Żv├í ─Źasto voln├Ż. Kdo to n─Ťkdy d─Ťlal na kolen─Ť v├ş jak to nakonec dopadlo

ÔÇô lamela byla sice nan├Żtovan├í, ale zk┼Öiven├í a┼ż hr┼»za. P┼Öi dne┼ín├şch cen├ích

materi├ílu to sice l├ík├í, ale ohledn─Ť ┼á 742 a lamely za 300,- K─Ź to postr├íd├í

smysl. Opravu spojky, kter├í v─Ťt┼íinou znamen├í demont├í┼ż motoru nebo minim├íln─Ť

p┼Öevodovky, dnes ka┼żd├Ż mechanik a i servis ┼Öe┼í├ş prostou v├Żm─Ťnou. Spojka

b─Ť┼żn─Ť vydr┼ż├ş des├ştky tis├şc kilometr┼» bez probl├ęm┼» a tak nem├í cenu ┼íet┼Öit

tam kde se ┼íet┼Öit nevypl├íc├ş.

Tuning:

Jak├ękoli ├║pravy spojky jsou prakticky bez ovlivn─Ťn├ş funkce nemo┼żn├ę.

Pokud chci dos├íhnout v─Ťt┼í├şho p┼Öen├í┼íen├ęho v├Żkonu, pokud je to fyzicky mo┼żn├ę

pou┼żiji v─Ťt┼í├ş pr┼»m─Ťr spojky a uprav├şm setrva─Źn├şk. Druhou variantou je v├Żm─Ťna

p┼Ö├ştla─Źn├ęho tal├ş┼Öe ze stejn├ęho vozidla, ale v├Żkonn─Ťj┼í├şho motoru (na Favorita

se pou┼ż├şv├í p┼Ö├ştla─Źn├Ż kotou─Ź z Felicie 1,3 MPi nebo 1,6 MPi). V─Ťt┼í├ş p┼Ö├ştla─Źn├í

s├şla znamen├í i v─Ťt┼í├ş vyp├şnac├ş s├şlu, ┼Öe┼í├ş se to zm─Ťnou p┼Öevodu mezi ped├ílem

a p├íkou vyp├şnac├şho lo┼żiska. Pokud u┼ż fyzick├ę rozm─Ťry za┼Ö├şzen├ş zm─Ťnu p┼Öevodu

neumo┼żn├ş a ovl├ídac├ş s├şla je nadm─Ťrn├í, je nutn├ę pou┼ż├şt posilova─Ź. Pro z├ívodn├ş

├║─Źely se vyr├íb─Ťj├ş spojky speci├íln├ş s n├şzkou hmotnost├ş, ─Ź├şm ni┼ż┼í├ş hmotnost,

t├şm v├şce pen─Ťz za ni zaplat├şte, cena takov├Żch spojek je ─Źasto neuv─Ť┼Öiteln├í.

Pokra─Źov├ín├ş.

Autor Ŕlßnku: CJ (Ji┼Ö├ş ─îech)

E-mail: jicech@quick.cz