Jakřkoliv vř˛atek Ŕi p°etisk obsahu serveru Őkoda TechWeb m¨×e břt pou×it jinde pouze s pÝsemnřm svolenÝm provozovatel¨ serveru, je× jsou uvedeni vřÜe.

P┼Öevodn├í ├║stroj├ş II. (II. ─Ź├íst)

Rubrika: Spojka a převodovka

Publikovßn: 20. Ŕervence 2004

Převodovky:

P┼Öevodovka obecn─Ť slou┼ż├ş ke zm─Ťn─Ť ot├í─Źek motoru. Zm─Ťnou ot├í─Źek dosahujeme zv├Ż┼íen├ş s├şly (krout├şc├şho momentu) pohonn├ę jednotky p┼Öi sn├ş┼żen├ş ├║hlov├ę rychlosti v├Żstupn├ş h┼Ö├şdele, nebo tak├ę naopak. Teoreticky plat├ş, ┼że p┼Öenesen├Ż v├Żkon je stejn├Ż, pouze se zv├Ż┼í├ş s├şla na h┼Ö├şdeli p┼Öi poklesu ot├í─Źek, nebo se s├şla zmen┼í├ş p┼Öi zv├Ż┼íen├ş ot├í─Źek. Prakticky je p┼Öenos v├Żkonu v┼żdy ztr├ítov├Ż vlivem ├║─Źinnosti p┼Öevodu. Dobr├í p┼Öevodovka je ta, kter├í m├í celkovou ├║─Źinnost vy┼í┼í├ş ne┼ż 93%. Celkov├ę ztr├íty v p┼Öevodech p┼Öi pohonu jedn├ę n├ípravy by nem─Ťly p┼Ö├şli┼í klesnout pod 85%. Uveden├í ─Ź├şsla plat├ş pro p┼Öevodn├í ├║stroj├ş osobn├şch automobil┼», u n├íkladn├şch vozidel ur─Źen├Żch pro j├şzdu v ter├ęnu vych├íz├ş ─Źasto ├║─Źinnosti je┼ít─Ť ni┼ż┼í├ş, uk├ízkov├Żm p┼Ö├şkladem je Praga V3S, kter├í m├í je┼ít─Ť v ka┼żd├ęm ze ┼íesti kol reduk─Źn├ş p┼Öevod, kter├Ż je nutnost├ş z d┼»vodu pou┼żit├ş port├ílov├Żch n├íprav pro zv├Ż┼íen├ş sv─Ťtl├ę v├Ż┼íky vozu.

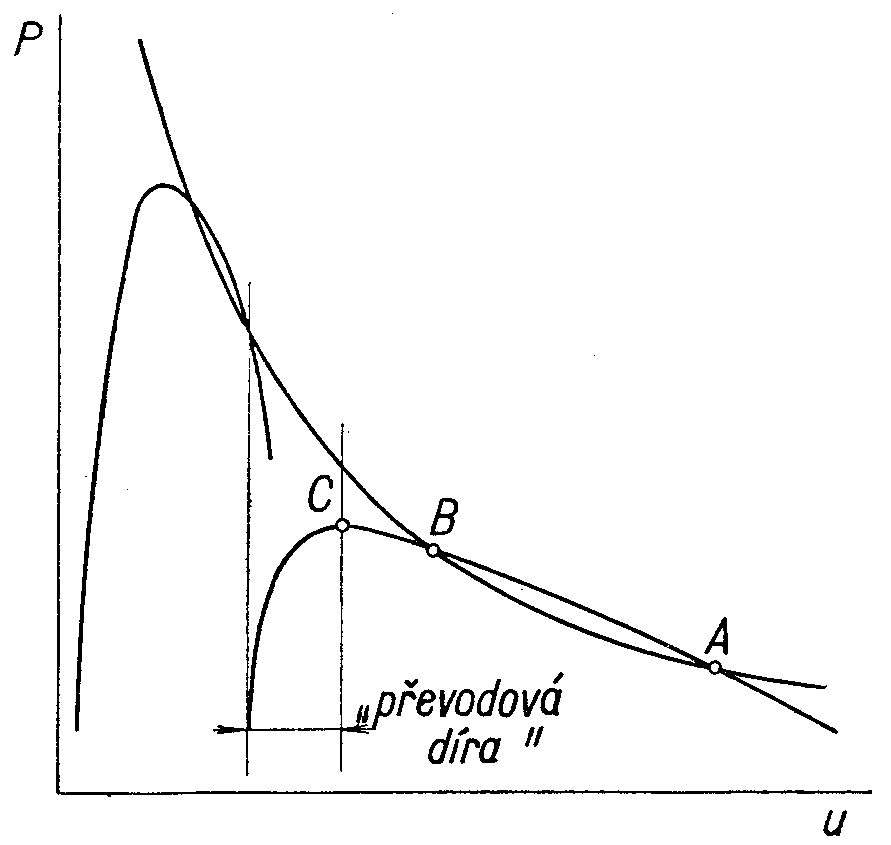

Te─Ć mali─Źko teorie. Na obr. 9 je zn├ízorn─Ťna k┼Öivka po┼żadovan├ę hnac├ş

s├şly na n├íprav─Ť pro provoz vozidla. Nejv─Ťt┼í├ş ta┼żn├í s├şla je v nejni┼ż┼í├ş rychlosti,

nejni┼ż┼í├ş p┼Öi rychlosti nejvy┼í┼í├ş. K┼Öivka ud├ív├í plynulou zm─Ťnu p┼Öevodov├ęho

pom─Ťru za j├şzdy p┼Öi konstantn├şm v├Żkonu motoru, tedy jak je nutn├ę zm─Ťnit

velikost to─Źiv├ęho momentu v z├ívislosti na j├şzdn├şch odporech (nastav├ş-li

se ur─Źit├Ż v├Żkon motoru ÔÇô ot├í─Źky a otev┼Öen├ş ┼íkrt├şc├ş klapky, zm─Ťna p┼Öevodu

podle uveden├ę k┼Öivky zajist├ş udr┼żen├ş konstantn├şch ot├í─Źek motoru podle profilu

cesty, rychlost se sice bude m─Ťnit, a to docela v├Żrazn─Ť podle stoup├ín├ş

a kles├ín├ş, ale motor bude provozov├ín v optim├íln├şm re┼żimu ohledn─Ť spot┼Öeby

paliva). Tato rovnoos├í hyperbola je z├íkladn├ş k┼Öivkou, od kter├ę se odv├şj├ş

n├ívrh p┼Öevodovky. Skute─Źn├í k┼Öivka hnac├ş s├şly mus├ş b├Żt shodn├í, nebo l├ępe

nad pr┼»b─Ťhem uveden├ę k┼Öivky. Le┼ż├ş-li skute─Źn├í k┼Öivka hnac├ş s├şly nad touto

k┼Öivkou, z┼»st├ív├í rezerva pro akceleraci nebo j├şzdu do stoup├ín├ş. Vzd├ílenost

od t├ęto k┼Öivky by ale nem─Ťla b├Żt nadm─Ťrn├í, proto┼że v tom p┼Ö├şpad─Ť by byl

p┼Öevod p┼Ö├şli┼í p┼Öedimenzovan├Ż a motor by neb─Ť┼żel v optim├íln├şm re┼żimu. Pokud

le┼ż├ş skute─Źn├í k┼Öivka pod hyperbolou, nen├ş vozidlo schopn├ę provozu jinak

ne┼ż j├şzdou po rovin─Ť nebo z kopce (hnac├ş s├şla vych├íz├ş men┼í├ş, ne┼ż je pot┼Öebn├í

s├şla pro p┼Öekon├ín├ş j├şzdn├şch odpor┼»).

Obr. 9 Pr┼»b─Ťh po┼żadovan├ę hnac├ş s├şly na n├íprav─Ť

Pr┼»b─Ťh to─Źiv├ęho momentu motoru s po─Źtem p┼Öevodov├Żch stup┼ł┼» (a jejich

velikost├ş) a hodnotou st├íl├ęho p┼Öevodu mus├ş zhruba odpov├şdat p┼Ö├şslu┼ín├Żm

├║sek┼»m t├ęto k┼Öivky, jinak nen├ş p┼Öevodovka spr├ívn─Ť navr┼żena, m├í bu─Ć labiln├ş

stavy, kdy se p┼Öi ur─Źit├Żch rychlostech a velikostech zat├ş┼żen├ş dost├ív├í motor

do oblasti, kde jeho v├Żkonov├í k┼Öivka nen├ş schopn├í obs├íhnout po┼żadovan├Ż

re┼żim provozu, nebo naopak je p┼Öevodov├Żch stup┼ł┼» p┼Ö├şli┼í mnoho a p┼Öevodovka

nen├ş ekonomicky vyu┼żita (druh├Ż p┼Ö├şpad je ojedin─Ťl├Ż). Na obr. 10 b) je zobrazen

pr┼»b─Ťh ta┼żn├ę s├şly pro skute─Źn├Ż motor s t┼Ö├şstup┼łovou p┼Öevodovkou. Podle

pr┼»se─Ź├şku teoretick├ę hyperboly a jednotliv├Żch k┼Öivek ta┼żn├Żch sil pro jednotliv├ę

stupn─Ť p┼Öesn─Ť na hyperbole (body 1 a 2) je vid─Ťt, ┼że sice p┼Öevodovka spl┼łuje

po┼żadavek ta┼żn├ę s├şly nad hyperbolou, ale motor u┼ż nem├í ┼ż├ídnou rezervu,

pr┼»b─Ťh jeho momentov├ę charakteristiky je vyu┼ż├şv├ín t├ęm─Ť┼Ö v maxim├íln├şm rozsahu.

V praxi to znamen├í velk├ę vyt├í─Źen├ş motoru p┼Öi akceleraci nebo j├şzd─Ť do stoup├ín├ş

a velmi pozdn├ş p┼Öe┼Öazov├ín├ş sm─Ťrem dol┼», proto┼że motor by byl p┼Öet├í─Źen.

Z tohoto d┼»vodu je nutnost├ş p┼Öidat je┼ít─Ť minim├íln─Ť jeden p┼Öevodov├Ż stupe┼ł

a zmen┼íit rozestup mezi jednotliv├Żmi p┼Öevody.

Obr. 10 a) Rozd─Ťlen├ş hyperboly na t┼Öi ├║seky, kter├Żm odpov├şdaj├ş

rychlostn├ş stupn─Ť p┼Öevodovky

b) Pr┼»b─Ťh ta┼żn├ę s├şly p┼Öi skute─Źn├ę t┼Ö├şstup┼łov├ę p┼Öevodovce

Na obr. 11 je zn├ízorn─Ťno nevhodn├ę zp┼Öevodov├ín├ş, p┼Öevodovka je pouze

dvoustup┼łov├í a motor nem├í dostate─Źn├Ż rozsah provozn├şch ot├í─Źek pro pokryt├ş

cel├ęho rozsahu j├şzdn├şch re┼żim┼». Vozidlo sice tak├ę pojede, ale ┼Öazen├ş p┼Öevod┼»

sm─Ťrem nahoru se bude prov├íd─Ťt p┼Öi maxim├íln├şch ot├í─Źk├ích motoru a dal┼í├ş

p┼Öevodov├Ż stupe┼ł bude zp┼»sobovat provoz motoru v ot├í─Źk├ích bl├şzk├Żch volnob─Ťhu,

tady p┼Öechod z jednoho rychlostn├şho stupn─Ť na druh├Ż zp┼»sob├ş velk├Ż pokles

akcelerace, p┼Öe┼Öazen├ş p┼Öi j├şzd─Ť do stoup├ín├ş prakticky nebude mo┼żn├ę, proto┼że

druh├Ż stupe┼ł je pro nutnou akceleraci do stoup├ín├ş za ├║─Źelem p┼Öechodu do

optim├íln├şho re┼żimu (bod B) ohledn─Ť momentov├ę k┼Öivky motoru p┼Ö├şli┼í t─Ť┼żk├Ż.

Takov├ę zp┼Öevodov├ín├ş je mo┼żn├ę vyu┼ż├şt pouze pro j├şzdu po rovin─Ť, kde se obecn─Ť

j├şzdn├ş odpory nach├ízej├ş pod hyperbolou.

Obr. 11 Nevhodn├Ż pr┼»b─Ťh zp┼Öevodov├ín├ş, vznik├í labiln├ş stav

Co z toho vypl├Żv├í? Zp┼Öevodov├ín├ş mus├ş b├Żt ┼Öe┼íeno v sou─Źinnosti s motorem

ke kter├ęmu bude p┼Ö├şslu┼íet. Motory sportovn├ş s ├║zk├Żm rozsahem provozn├şch

ot├í─Źek vy┼żaduj├ş v├şce p┼Öevodov├Żch stup┼ł┼» (5 ÔÇô 7), motory velkoobjemov├ę s

velk├Żm rozsahem provozn├şch ot├í─Źek nebo velk├Żm to─Źiv├Żm momentem se spokoj├ş

s p┼Öevodovkami ─Źty┼Östup┼łov├Żmi. Obecn─Ť se dnes p┼Öech├íz├ş na p┼Öevodovky s

v─Ťt┼í├şm po─Źtem p┼Öevodov├Żch stup┼ł┼», proto┼że takov├í p┼Öevodovka l├ępe zajist├ş

provoz motoru v optim├íln├şm re┼żimu bez ohledu na pr┼»b─Ťh momentov├ę k┼Öivky.

Vyu┼żit├ş v├Żkonu motoru nen├ş dnes na prvn├şm m├şst─Ť, proto┼że v├Żkonu je u dne┼ín├şch

motor┼» dostatek a krom─Ť toho je maxim├íln├ş rychlost vozidla na ve┼Öejn├Żch

komunikac├şch ve v─Ťt┼íin─Ť zem├ş omezena z├íkonem, ale na ┼Öadu p┼Öich├íz├ş ekonomika

a ekologie provozu. Motory maj├ş sice dostate─Źn├Ż rozsah provozn├şch ot├í─Źek,

ale m─Ťrn├í spot┼Öeba je nejmen┼í├ş v u┼ż┼í├şch rozsaz├şch provozn├şch ot├í─Źek a v─Ťt┼í├ş

po─Źet p┼Öevodov├Żch stup┼ł┼» je tedy nutnost├ş. Obecn─Ť je zn├ím├Ż fakt, ┼że nejmen┼í├şm

po─Źtem p┼Öevodov├Żch stup┼ł┼» pro optim├íln├ş vyu┼żit├ş v├Żkonu dne┼ín├şch motor┼»

z hlediska v├Żkonu a spot┼Öeby je sedm.

Velikost p┼Öevodu se ud├ív├í ─Ź├şslem, kter├ę zna─Ź├ş pom─Ťr po─Źtu zub┼» hnan├ęho a hnac├şho kola, nebo pr┼»m─Ťr┼» p┼Öevodov├Żch kol (plat├ş pro plynule m─Ťniteln├ę p┼Öevody). ─î├şsla v─Ťt┼í├ş ne┼ż 1 ozna─Źuj├ş p┼Öevod do pomala, ─Ź├şsla men┼í├ş ne┼ż 1 ozna─Źuj├ş p┼Öevody do rychla. Laicky ┼Öe─Źeno p┼Öevod 3,8 znamen├í, ┼że hnac├ş (vstupn├ş) h┼Ö├şdel vykon├í 3,8 ot├í─Źky na jednu ot├í─Źky h┼Ö├şdele hnan├ęho (v├Żstupn├şho), p┼Öevod 0,75 znamen├í, ┼że hnac├ş h┼Ö├şdel vykon├í 0,75 ot├í─Źky na 1 ot├í─Źku h┼Ö├şdele hnan├ęho. Ve stejn├ęm pom─Ťru se zv├Ż┼í├ş ÔÇô sn├ş┼ż├ş velikost to─Źiv├ęho momentu na v├Żstupn├ş stran─Ť p┼Öevodu. Celkov├Ż rozsah p┼Öevod┼» je u benz├şnov├Żch motor┼» asi 4 ÔÇô 5 : 1, u vzn─Ťtov├Żch motor┼» z d┼»vodu men┼í├şho rozsahu pracovn├şch ot├í─Źek motoru 5 ÔÇô 6 : 1, p┼Ö├şpadn─Ť i v├şce, v─Ťt┼í├ş rozsahy se pou┼ż├şvaj├ş u n├íkladn├şch vozidel a vozidel do ter├ęnu, kde se pou┼ż├şvaj├ş i tzv. pl├ş┼żiv├ę p┼Öevody, zaji┼í┼ąuj├şc├ş j├şzdu na nesoudr┼żn├ęm podkladu.

Pro ztr├íty v p┼Öenosu v├Żkonu od motoru na kola plat├ş, ┼że se v┼íechny ├║─Źinnosti p┼Öevod┼», kloubov├Żch h┼Ö├şdel┼» a lo┼żisek kol n├ísob├ş, v├Żsledn├í ztr├íta m┼»┼że b├Żt velmi p┼Öekvapiv├í, ─Ź├şsla okolo 85% nejsou v┼»bec vz├ícn├í, sp├ş┼íe b─Ť┼żn├í. Na vin─Ť je tak├ę valiv├Ż odpor pneumatik, kter├Ż se v├Żrazn─Ť pod├şl├ş na celkov├Żch ztr├ít├ích. Nejhor┼í├ş ├║─Źinnost vykazuj├ş pohony 4x4, kde jsou t┼Öi diferenci├íly a a┼ż 8 homokinetick├Żch kloub┼». Z tohoto pohledu je pevn├í zadn├ş n├íprava v├Żhodn─Ťj┼í├ş, odpadnou 4 klouby. Dal┼í├ş ztr├íty p┼Öin├í┼íej├ş ne┼Ö├şzen├ę samosvorn├ę diferenci├íly, brzd─Ťn├ş kol diferenci├ílu p┼Öi pr┼»jezdu zat├í─Źkou spot┼Öebov├ív├í tak├ę energii. V provozu m├í nejmen┼í├ş ztr├ítu p┼Ö├şpad, kdy jede vozidlo po ide├íln├ş rovin─Ť (kola se nek├Żvaj├ş) a rovn─Ť, p┼Ö├şpadn─Ť m├í poh├ín─Ťn├ę pouze jedno kolo (takto se upravuj├ş vozidla pro Economy Rallye). Je┼ít─Ť bych dodal, ┼że kolo poh├ín─Ťn├ę m├í men┼í├ş valiv├Ż odpor ne┼ż kolo voln─Ť se ot├í─Źej├şc├ş, ─Ź├íste─Źn─Ť se tak eliminuje zv├Ż┼íen├ş ztr├ít u pohon┼» 4x4.

Zv├Ż┼íen├ş krout├şc├şho momentu motoru p┼Öevodovkou je za provozu vozidla nutn├ę, motor s p┼Öim─Ť┼Öen├Żm momentem pro danou aplikaci (rozjezd vozidla, p┼Öekon├ív├ín├ş velk├Żch stoup├ín├ş) by byl velmi velk├Ż a v dal┼í├şm provozu nevyu┼żit├Ż. Typick├Żm p┼Ö├şkladem je rozjezd vozidla, kdy se mus├ş to─Źiv├Ż moment zv├Ż┼íit a┼ż 20x (z├íle┼ż├ş na v├Żkonu motoru, hmotnosti vozidla a sklonu vozovky). Pro tak velk├Ż rozd├şl to─Źiv├ęho momentu se celkov├Ż p┼Öevod rozd─Ťluje na dv─Ť ─Ź├ísti ÔÇô p┼Öevodovku a st├íl├Ż p┼Öevod. St├íl├Ż p┼Öevod je nem─Ťnn├Ż a jeho sou─Ź├íst├ş je i diferenci├íl, kter├Ż rozd─Ťluje to─Źiv├Ż moment na ob─Ť kola n├ípravy podle jejich zat├ş┼żen├ş. Diferenci├íl je sou─Ź├íst├ş st├íl├ęho p┼Öevodu v┼żdy, proto kdy┼ż se ┼Öekne v b─Ť┼żn├ę praxi ÔÇ×diferenci├ílÔÇť, b├Żv├í my┼íleno spojen├ş st├íl├ęho p┼Öevodu s diferenci├ílem. Nen├ş to sice technicky spr├ívn├ę, ale v praxi je to velmi pou┼ż├şvan├ę (ÔÇ×hu─Ź├ş mi difer├íkÔÇť je nej─Źast─Ťj┼í├ş v─Ťta p┼Öi ozna─Źov├ín├ş z├ívady na soukol├ş st├íl├ęho p┼Öevodu). P┼Öevodovka m├í n─Ťkolik stup┼ł┼», kter├ę je mo┼żn├ę za┼Öazovat podle pot┼Öeby (v─Ťt┼íinou jen jedno ze soukol├ş, jen u mnohastup┼łov├Żch p┼Öevodovek t─Ť┼żk├Żch n├íkladn├şch automobil┼» se ┼Öad├ş uvnit┼Ö p┼Öevodovky najednou soukol├ş n─Ťkolik, sn├ş┼ż├ş se tak po─Źet p┼Öevodov├Żch kol).

P┼Öevodov├ę pom─Ťry st├íl├ęho p┼Öevodu a p┼Öevodovky se n├ísob├ş, proto p┼Öi za┼Öazen├ęm I. rychlostn├şm stupni (p┼Öevod 3,8) a st├íl├ęm p┼Öevodu 4,22 vych├íz├ş celkov├Ż p┼Öevod 16,036. Nesm├şme zapom├şnat na vliv pr┼»m─Ťru pneumatiky, zm─Ťna pr┼»m─Ťru m├í tak├ę na celkov├ę zp┼Öevodov├ín├ş vliv, u men┼í├şho pr┼»m─Ťru je v├Żsledn├í ta┼żn├í s├şla v─Ťt┼í├ş a dosa┼żiteln├í rychlost men┼í├ş. Kdy┼ż si uv─Ťdom├şte, jak velk├í ozuben├í kola jsou pot┼Öebn├í pro p┼Öevod 16:1, je v├ím jasn├ę, ┼że vyr├íb─Ťt p┼Öevodovku s takov├Żmi p┼Öevodov├Żmi pom─Ťry nen├ş rozumn─Ť rozm─Ťrov─Ť ┼Öe┼íiteln├ę a tak rozd─Ťlen├ş na dva p┼Öevody je technickou nutnost├ş. N─Ťjak├ę ozuben├ş toti┼ż pro pohon diferenci├ílu stejn─Ť pot┼Öebujeme, tak┼że rozd─Ťlen├ş na p┼Öevody m─Ťniteln├ę a st├íl├Ż (pevn├Ż) p┼Öevod se nab├şz├ş automaticky.

P┼Öevodovky rozd─Ťlujeme na mechanick├ę (n─Ťkolikastup┼łov├ę ru─Źn─Ť ┼Öazen├ę),

automatizovan├ę, automatick├ę, se dv─Ťma spojkami a plynule m─Ťniteln├ę. D├íle

existuj├ş p┼Öevody hydraulick├ę, hydrostatick├ę a elektrick├ę, kter├ę se pou┼ż├şvaj├ş

ve zvl├í┼ítn├şch p┼Ö├şpadech, v─Ťt┼íinou pro p┼Öenos velmi velk├Żch v├Żkon┼» nebo

pro speci├íln├ş pou┼żit├ş v p┼Ö├şpadech, kde mechanick├ę typy nevyhovuj├ş sv├Żmi

vlastnostmi. Tyto nemechanick├ę p┼Öevody maj├ş ale v┼żdy ni┼ż┼í├ş ├║─Źinnost, ne┼ż

p┼Öevody mechanick├ęho typu.

Mechanick├í p┼Öevodovka pro osobn├ş automobily je v na┼íich kon─Źin├ích nejroz┼í├ş┼Öen─Ťj┼í├şm

typem, vyr├íb├ş se dnes prakticky pouze v p─Ťti a ┼íestistup┼łov├ęm proveden├ş.

Jej├ş v├Żroba je relativn─Ť levn├í a dob┼Öe technologicky zvl├ídnut├í, hmotnost

p┼Öevodovky je p┼Öim─Ť┼Öen├í velikosti a p┼Öen├í┼íen├ęmu v├Żkonu a pat┼Ö├ş k leh─Ź├şm

typ┼»m. Automatick├ę p┼Öevodovky se vyr├íb├ş v klasick├ęm proveden├ş s hydrodynamick├Żm

m─Ťni─Źem to─Źiv├ęho momentu, kter├Ż nahrazuje t┼Öec├ş spojku a planetov├Żmi p┼Öevody

nebo i s klasick├Żm soukol├şm, d├íle v proveden├ş bez hydrodynamick├ęho m─Ťni─Źe

se dv─Ťma spojkami, klasick├Żm evolventn├şm soukol├şm a rozv─Ťtven├Żm p┼Öenosem

v├Żkonu. U druh├ęho typu se ru─Źn├ş ┼Öazen├ş jednotliv├Żch stup┼ł┼» ┼Öe┼í├ş pomoc├ş

mal├ę p├í─Źky nebo tla─Ź├ştek ÔÇ×nahoru ÔÇô dol┼»ÔÇť. P┼Öevodovky s plynul├Żm p┼Öevodem

(bezstup┼łov├ę, nebo chcete-li s nekone─Źn├Żm po─Źtem p┼Öevodov├Żch stup┼ł┼») se

vyr├íb─Ťj├ş omezen─Ť, hlavn─Ť pro mal├ę v├Żkony, i kdy┼ż jsou vyvinut├ę p┼Öevodovky

pro p┼Öenos to─Źiv├ęho momentu nad 300 Nm. P┼Öevodovky se plynul├Żm p┼Öevodem

maj├ş n─Ťkolik technick├Żch proveden├ş, jejich nev├Żhodou je obecn─Ť ni┼ż┼í├ş ├║─Źinnost

a vysok├ę n├íroky na p┼Öesnost v├Żroby, v├Żhodou je mo┼żnost nastavit libovoln├Ż

p┼Öevodov├Ż pom─Ťr a tak optimalizovat chod motoru, ni┼ż┼í├ş ├║─Źinnost s optimalizac├ş

chodu motoru se vz├íjemn─Ť t├ęm─Ť┼Ö vyru┼í├ş a tak nejv─Ťt┼í├ş v├Żhodou je zcela automatick├Ż

provoz, zm─Ťnu p┼Öevodu ur─Źuje po─Ź├şta─Ź podle provozn├şch pom─Ťr┼». Zm─Ťna p┼Öevodu

je mo┼żn├í za pln├ęho p┼Öenosu v├Żkonu, dob┼Öe navr┼żen├Ż syst├ęm by m─Ťl m├şt lep┼í├ş

akcelera─Źn├ş schopnosti oproti stup┼łov├Żm p┼Öevodovk├ím.

Sou─Ź├íst├ş ka┼żd├ę p┼Öevodovky je zp─Ťtn├Ż chod, pro ter├ęnn├ş vozidla m┼»┼że b├Żt i v├şcestup┼łov├Ż. Zp─Ťtn├Ż chod m├í p┼Öevod bl├şzk├Ż I. stupni, proto┼że mus├ş zajistit spolehliv├Ż rozjezd vozidla i do stoup├ín├ş.

Konstrukce p┼Öevodovek je z├ívisl├í na um├şst─Ťn├ş motoru (vp┼Öedu, vzadu, pod├ęln─Ť, nap┼Ö├ş─Ź) a p┼Öen├í┼íen├ęm v├Żkonu. Po─Źet p┼Öevodov├Żch stup┼ł┼» se vol├ş podle v├Żkonov├ę charakteristiky motoru. D┼Ö├şve, kdy motory m─Ťly velk├ę objemy a n├şzk├ę provozn├ş ot├í─Źky, k┼Öivka to─Źiv├ęho momentu byla ploch├í a spot┼Öeba paliva se nesledovala, sta─Źily p┼Öevodov├ę stupn─Ť t┼Öi. V─Ťt┼íinou se takov├ę motory chovaly podobn─Ť jako traktor, na I. stupe┼ł se auto rozjelo, za┼Öadil se postupn─Ť III. stupe┼ł a na n─Ťj se jelo a┼ż do c├şle cesty bez velk├ęho ohledu na sklon vozovky. Krok mezi stupni byl velk├Ż a tak motor ─Źasto neb─Ť┼żel v optim├íln├şm re┼żimu, zvl├í┼ít─Ť p┼Öi j├şzd─Ť do v─Ťt┼í├şch stoup├ín├ş, kde ji┼ż III. stupe┼ł nesta─Źil, byl naopak II. stupe┼ł m├ílo a motor b─Ť┼żel ve zbyte─Źn─Ť vysok├Żch ot├í─Źk├ích. Pozd─Ťji se sni┼żuj├şc├şm se objemem motor┼» a m├ęn─Ť ploch├Żmi k┼Öivkami to─Źiv├ęho momentu, kter├ę jsou u pevn─Ť nastaven├ęho rozvodu nutn├ę pro dosa┼żen├ş vy┼í┼í├şho v├Żkonu, se p┼Öidal stupe┼ł ─Źtvrt├Ż. Dne┼ín├ş vozidla jsou vybavov├ína minim├íln─Ť p─Ťtistup┼łov├Żmi p┼Öevodovkami, kter├ę umo┼żn├ş l├ępe vyu┼ż├şt to─Źiv├Ż moment motoru a udr┼żet provozn├ş ot├í─Źky v optim├íln─Ťj┼í├şm re┼żimu. U dra┼ż┼í├şch model┼» se pou┼ż├şvaj├ş p┼Öevodovky ┼íestistup┼łov├ę s ru─Źn├şm i automatizovan├Żm ┼Öazen├şm. P┼Öevodovka se p┼Öi um├şst─Ťn├ş motoru u hnan├ę n├ípravy slu─Źuje do jednoho celku se st├íl├Żm p┼Öevodem a diferenci├ílem, uspo┼Ö├ş se m├şsto a sn├ş┼ż├ş se hmotnost (a v├Żrobn├ş n├íklady) p┼Öevod┼». U motor┼» um├şst─Ťn├Żch vp┼Öedu nap┼Ö├ş─Ź je to dnes nejv├şce pou┼ż├şvan├ę ┼Öe┼íen├ş.

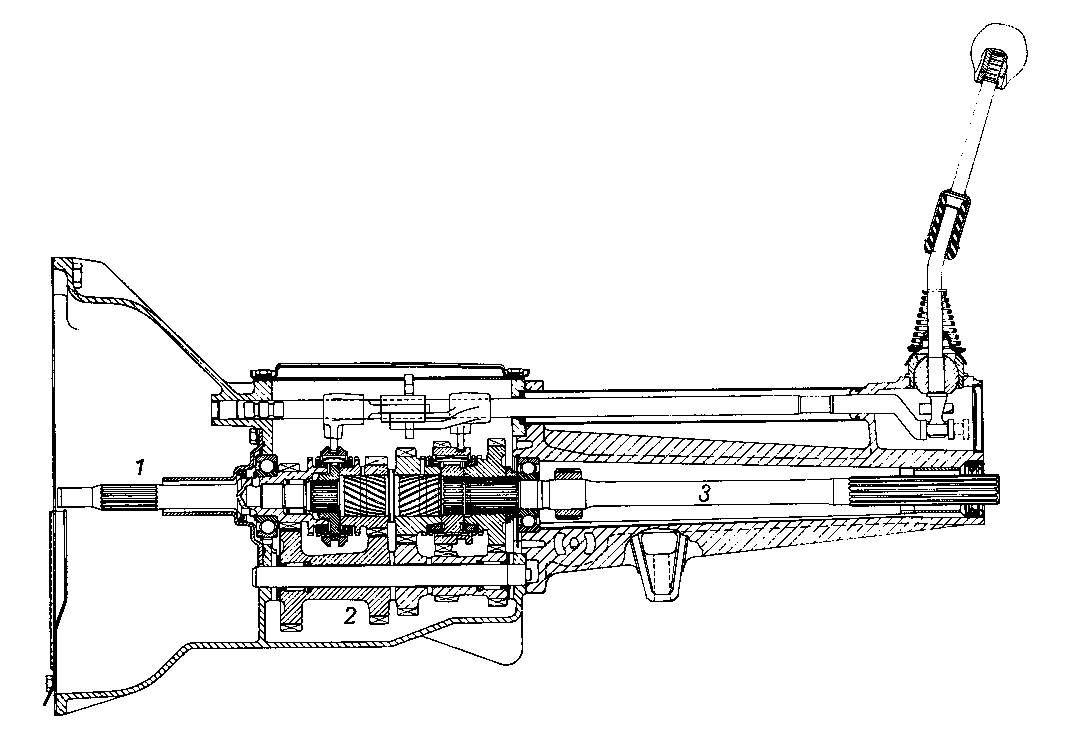

Obr. 12 T┼Ö├şh┼Ö├şdelov├í p┼Öevodovka klasick├ę konstrukce

Z pohledu konstrukce rozd─Ťlujeme mechanick├ę p┼Öevodovky pro osobn├ş a

lehk├ę n├íkladn├ş automobily na dvou a t┼Ö├şh┼Ö├şdelov├ę. P┼Öevodovky pro n├íkladn├ş

vozidla s velk├Żm po─Źtem p┼Öevodov├Żch stup┼ł┼» mohou m├şt h┼Ö├şdel┼» v├şce. Dvouh┼Ö├şdelov├í

p┼Öevodovka se pou┼ż├şv├í hlavn─Ť p┼Öi spojen├ş se st├íl├Żm p┼Öevodem v jedn├ę sk┼Ö├şni,

vstupn├ş a v├Żstupn├ş h┼Ö├şdel nen├ş ve stejn├ę ose, co┼ż mnohdy umo┼żn├ş l├ępe vy┼Öe┼íit

p┼Öenos ke st├íl├ęmu p┼Öevodu. T┼Ö├şh┼Ö├şdelov├í p┼Öevodovka se vyzna─Źuje souosost├ş

vstupn├şho a v├Żstupn├şho h┼Ö├şdele, pou┼ż├şv├í se proto u vozidel s motorem vp┼Öedu

a pohonem zadn├şch kol. Jej├ş v├Żhodou je tzv. p┼Ö├şm├Ż z├íb─Ťr, kdy se vstupn├ş

a v├Żstupn├ş h┼Ö├şdel propoj├ş ozubenou spojkou a bez p┼Öevodu (resp. s p┼Öevodem

1 bez ozuben├ęho soukol├ş) se p┼Öen├í┼í├ş v├Żkon motoru k poh├ín─Ťn├ę n├íprav─Ť. P┼Öi

tomto ÔÇ×p┼ÖevoduÔÇť jsou mechanick├ę ztr├íty nejmen┼í├ş mo┼żn├ę. Naopak p┼Öi za┼Öazen├ş

ostatn├şch stup┼ł┼» je v├Żkon p┼Öen├í┼íen v┼żdy p┼Öes dv─Ť ozuben├í soukol├ş a ├║─Źinnost

p┼Öevodu kles├í. P┼Öenos p┼Öes dv─Ť ozuben├í soukol├ş znamen├í men┼í├ş p┼Öevodov├Ż

pom─Ťr u jednotliv├Żch soukol├ş (oba p┼Öevody se n├ísob├ş), kola jsou tedy men┼í├ş

a proto je t┼Ö├şh┼Ö├şdelov├í p┼Öevodovka kompaktn─Ťj┼í├ş a rozm─Ťrov─Ť men┼í├ş. P┼Ö├şm├Ż

z├íb─Ťr se pou┼ż├şv├í jako stupe┼ł nejvy┼í┼í├ş a nejv├şce se projev├ş sn├ş┼żenou spot┼Öebou

paliva p┼Öi d├ílni─Źn├şm provozu.

Na obr. 12 a 13 je konstrukce klasick├Żch t┼Ö├şh┼Ö├şdelov├Żch p┼Öevodovek.

Prvn├ş soukol├ş (zleva) na hnac├şm h┼Ö├şdeli 1 je v trval├ęm z├íb─Ťru a poh├ín├ş

p┼Öedlohov├Ż h┼Ö├şdel. Prvn├ş soukol├ş od hnan├ęho h┼Ö├şdele (zprava) je soukol├ş

I. rychlostn├şho stupn─Ť a sm─Ťrem doleva pokra─Źuj├ş dal┼í├ş dva rychlostn├ş stupn─Ť.

Sou─Źin p┼Öevodu soukol├ş v trval├ęm z├íb─Ťru a p┼Öevodu soukol├ş ka┼żd├ęho stupn─Ť

je celkov├Żm p┼Öevodem jednotliv├Żch rychlostn├şch stup┼ł┼». P┼Ö├şm├Ż z├íb─Ťr (IV.

rychlostn├ş stupe┼ł) se ┼Öad├ş propojen├şm hnac├şho a hnan├ęho h┼Ö├şdele synchroniza─Źn├ş

spojkou u p┼Öevodu v trval├ęm z├íb─Ťru. P├ít├Ż stupe┼ł (obr. 14) je zde rychlob─Ťhem

a je um├şst─Ťn a┼ż u zadn├ş st─Ťny p┼Ö├şstavby p┼Öevodovky. Zp─Ťtn├Ż chod je um├şst─Ťn

mezi I. a II. p┼Öevodov├Żm stupn─Ťm, p┼Ö├şpadn─Ť a┼ż v p┼Ö├şstavb─Ť p┼Öevodovky (zn├ízorn─Ťno

u p┼Öevodovky p─Ťtistup┼łov├ę) a ┼Öad├ş se zasunut├şm vlo┼żen├ęho kola (vzadu za

h┼Ö├şdeli, nen├ş zobrazeno). Hnan├Ż h┼Ö├şdel je prodlou┼żen co nejv├şce to jde

za ├║─Źelem zkr├ícen├ş celkov├ę d├ęlky spojovac├şho h┼Ö├şdele (ÔÇ×kardanuÔÇť), ─Ź├şm del┼í├ş

je spojovac├ş h┼Ö├şdel, t├şm je t─Ť┼ż┼í├ş a t├şm je v├şce probl├ęm┼» s vyv├í┼żen├şm. (Spojovac├ş

h┼Ö├şdel nic pozitivn├şho pro provoz nep┼Öin├í┼í├ş a kde je to mo┼żn├ę, tam se nepou┼ż├şv├í.)

Obr. 13 P─Ťtistup┼łov├í t┼Ö├şh┼Ö├şdelov├í p┼Öevodovka s rychlob─Ťhem

Konstrukce vych├íz├ş z p┼Öevodovky ─Źty┼Östup┼łov├ę, p├ít├Ż stupe┼ł je um├şst─Ťn

v n├ístavb─Ť na konci p┼Öevodovky. Synchronizace je na hnan├ęm h┼Ö├şdeli.

Na obr. 14 je konstrukce dvouh┼Ö├şdelov├ę p┼Öevodovky. Zde m├í ka┼żd├Ż p┼Öevodov├Ż stupe┼ł svoje soukol├ş a jeho p┼Öevodov├Ż pom─Ťr ud├ív├í p┼Öevod dan├ęho stupn─Ť. Zp─Ťtn├Ż chod je um├şst─Ťn mezi I. a II. rychlostn├şm stupn─Ťm a ┼Öad├ş se p┼Öesunut├şm vlo┼żen├ęho kola stejn─Ť jako u t┼Ö├şh┼Ö├şdelov├Żch p┼Öevodovek. P├ít├Ż stupe┼ł je um├şst─Ťn nejd├íle od motoru a je ┼Öazen synchroniza─Źn├ş spojkou na hnac├şm h┼Ö├şdeli. P┼Öenos na soukol├ş st├íl├ęho p┼Öevodu je ─Źeln├şm soukol├şm za lo┼żiskem u I. rychlostn├şho stupn─Ť. Podobn─Ť je ┼Öe┼íena p┼Öevodovka u ┼á 742, pouze st├íl├Ż p┼Öevod je ku┼żelov├Ż a diferenci├íl je um├şst─Ťn v├Ż┼íe, p┼Öevodovka je del┼í├ş.

Obr.14

┼śazen├ş p┼Öevod┼»:

P┼Öevody je nutn├ę ┼Öadit, d─Ťje se to zap├şn├ín├şm jednotliv├Żch dvojic ozuben├Żch

kol do z├íb─Ťru bu─Ć ru─Źn─Ť nebo automaticky. V po─Ź├ítc├şch automobilizmu se

┼Öadilo p┼Öesouv├ín├şm cel├Żm ozuben├Żch kol pro dr├í┼żkovan├ęm h┼Ö├şdeli. Probl├ęmy

vznikaly p┼Öi nevyrovn├ín├ş ot├í─Źek hnan├ęho a hnac├şho h┼Ö├şdele, kola ne┼íla zasunout

a n├írazy zub┼» o sebe ozuben├ş velmi trp─Ťlo. Z tohoto d┼»vodu muselo b├Żt pou┼żito

ozuben├ş s rovn├Żmi zuby, kter├ę je hlu─Źn├ę. Proto se p┼Öe┼ílo na soukol├ş ┼íikm├ę,

kdy jsou jednotliv├í kola trvale ve st├íl├ęm z├íb─Ťru, jedno z nich se ale na

h┼Ö├şdeli prot├í─Ź├ş a p┼Öi ┼Öazen├ş se ozubenou spojkou propoj├ş pevn─Ť s h┼Ö├şdelem

(proto na ot├ízku ÔÇ×kolik se to─Ź├ş v p┼Öevodovce kol p┼Öi za┼Öazen├ę trojceÔÇť odpov─Ť─Ć

zn├ş ÔÇ×v┼íechna krom─Ť vlo┼żen├ęho kola zp├íte─ŹkyÔÇť). P┼Öevod je dostate─Źn─Ť tich├Ż

a ┼Öazen├ş je relativn─Ť snadn├ę. ├Ü─Źinnost takov├ę p┼Öevodovky je nepatrn─Ť ni┼ż┼í├ş,

proto┼że voln─Ť se ot├í─Źej├şc├ş kola v z├íb─Ťru zp┼»sobuj├ş ur─Źit├ę ztr├íty. ┼śad├şc├ş

spojka ale vy┼żaduje tak├ę vyrovn├ín├ş ot├í─Źek obou h┼Ö├şdel┼», proto se postupn─Ť

spojky vybavovaly synchronizac├ş. Star┼í├ş p┼Öevodovky nem├şvaly synchronizovan├Ż

I. rychlostn├ş stupe┼ł, dne┼ín├ş p┼Öevodovky jsou synchronizovan├ę pln─Ť. V principu

jde o t┼Öec├ş ku┼żelovou brzdu, kter├í p┼Öi ┼Öazen├ş zpomal├ş nebo zrychl├ş p┼Ö├şslu┼ín├Ż

h┼Ö├şdel tak, aby ┼íel ur─Źen├Ż p┼Öevod bezhlu─Źn─Ť a rychle za┼Öadit. ┼śad├şc├ş mechanizmus

umo┼ż┼łuje za┼Öazen├ş pouze jednoho p┼Öevodov├ęho stupn─Ť, za┼Öazen├şm dvou stup┼ł┼»

se p┼Öevodovka zablokuje, ┼Öad├şc├ş t├íhla se mus├ş mezi sebou vz├íjemn─Ť blokovat

tak, aby bylo mo┼żn├ę ┼Öadit jen a pouze jeden p┼Öevodov├Ż stupe┼ł. Synchroniza─Źn├ş

spojky jsou konstruov├íny jako zdvojen├ę ÔÇô spole─Źn├ę v┼żdy pro dva p┼Öevodov├ę

stupn─Ť (I. + II., III. + IV. atd.), ┼Öad├ş se jedn├şm nebo druh├Żm sm─Ťrem (dop┼Öedu

ÔÇô dozadu). ┼śad├şc├ş p├íka proto vykon├ív├í pohyb podle p├şsmena H, dop┼Öedu I.

stupe┼ł, dozadu II. stupe┼ł, vy┼Öazen├şm do st┼Öedn├ş polohy je mo┼żn├ę p├íku vyklonit

do dal┼í├ş ┼Öad├şc├ş roviny a ┼Öadit stejn├Żm stylem III. a IV. p┼Öevodov├Ż stupe┼ł.

V dal┼í├ş ┼Öad├şc├ş rovin─Ť je V. stupe┼ł a zp─Ťtn├Ż chod, tedy ru─Źn─Ť se d├í p├íkou

bez omylu ┼Öadit do ┼íesti stup┼ł┼» (p─Ťt + zp├íte─Źka), v├şce p├şsmeno H (i roz┼í├ş┼Öen├ę)

neumo┼żn├ş. Pokud m├íme p┼Öevodovku ┼íestistup┼łovou, je nutn├ę ┼Öadit zp─Ťtn├Ż chod

do jin├ę polohy, co┼ż se ┼Öe┼í├ş pomoc├ş pojistky, kter├í se zatla─Ź├ş ÔÇô povyt├íhne

a potom se za┼Öad├ş jakoby I. stupe┼ł, nebo se ┼Öad├şc├ş p├íka zatla─Ź├ş ÔÇô povyt├íhne

a provede se tot├ę┼ż. Pojistka je vlastn─Ť dal┼í├ş ┼Öad├şc├ş t├íhlo, kter├ę zajist├ş

naveden├ş ┼Öad├şc├ş p├íky do spr├ívn├ę ┼Öad├şc├ş vidlice, zasunut├ş nebo povyta┼żen├ş

┼Öad├şc├ş p├íky ud─Ťl├í tot├ę┼ż. U v├şcestup┼łov├Żch p┼Öevodovek se pou┼ż├şv├í p┼Ö├şdavn├Ż

element, kdy se pomoc├ş elektrick├ęho sp├şna─Ź ovl├íd├í tzv. p┼»len├ş p┼Öevod┼» (desetistup┼łov├í

p┼Öevodovka m├í 2.-4.-6.-8.-10. stupe┼ł ┼Öazen p┼Ö├şmo jako u p─Ťtistup┼łov├ę p┼Öevodovky,

mezi nimi se p┼Öep├şn├í elektrick├Żm p┼Öep├şna─Źem redukce, kter├í vytvo┼Ö├ş s prvn├şmi

p─Ťti stupni 1.-3.-5.-7.-9. stupe┼ł), nebo se p┼Öevodovka ┼Öe┼í├ş jako ÔÇ×┼íestistup┼łov├íÔÇť

ÔÇô p─Ťt bl├ş┼że odstup┼łovan├Żch stup┼ł┼» d─Ťl├í prvn├şch 5 a p┼Ö├şdavn├Ż reduk─Źn├ş p┼Öevod

se stejn├Żmi p─Ťti p┼Öevody d─Ťl├í 6. ÔÇô 10. stupe┼ł. Lze to i obr├ícen─Ť,

kdy se pou┼ż├şv├í p─Ťt stup┼ł┼», kter├ę se redukc├ş zv─Ťt┼í├ş na pl├ş┼żiv├ę ter├ęnn├ş p┼Öevody.

Tato varianta je lep┼í├ş v p┼Ö├şpad─Ť po┼żadavku na vy┼í┼í├ş po─Źet stup┼ł┼» ne┼ż 12,

kdy je mo┼żn├ę spr├ívn─Ť odstup┼łovan├Żmi reduk─Źn├şmi a hlavn├şmi p┼Öevody dos├íhnout

prakticky libovoln├ęho po─Źtu p┼Öevod┼». Praktick├í hodnota ale kon─Ź├ş na ─Ź├şsle

18 ÔÇô 20, takov├ę p┼Öevodovky jsou vy┼żadov├íny u taha─Ź┼» pro extr├ęmn─Ť t─Ť┼żk├ę

n├íklady, kdy je mo┼żn├ę zvy┼íovat rychlost jen pozvolna a je nutn├ę vzhledem

k hmotnosti n├íkladu volit u┼ż┼í├ş v├Żsek rychlost├ş na jednotliv├ę p┼Öevodov├ę

stupn─Ť pro vyu┼żit├ş s├şly motoru. P┼Ö├şm├ę ┼Öazen├ş p├íkou m├í v├Żhodu v tom, ┼że

je mo┼żn├ę za┼Öadit p┼Ö├şmo libovoln├Ż rychlostn├ş stupe┼ł. Pokud ne┼Öad├şme p┼Ö├şmo

p├íkou (tzn. ┼że ┼Öad├şme elektricky nebo hydraulicky), je mo┼żn├ę ┼Öe┼íit ┼Öazen├ş

libovoln├ęho po─Źtu stup┼ł┼» p├í─Źkou, kterou pohybujeme dop┼Öedu (p┼Öevody se

┼Öad├ş sm─Ťrem nahoru) nebo dozadu (p┼Öevody se ┼Öad├ş dol┼»), nev├Żhodou b├Żv├í

nutnost od┼Öadit v┼íechny stupn─Ť postupn─Ť za sebou nahoru nebo dol┼» (i kdy┼ż

posledn├ş typy p┼Öevodovek se sekven─Źn├şm ┼Öazen├şm ji┼ż umo┼ż┼łuj├ş za┼Öazen├ş libovoln├ęho

p┼Öevodov├ęho stupn─Ť p┼Ö├şmo pomoc├ş tla─Ź├ştek). Tento typ ┼Öazen├ş se pou┼ż├şv├í

u p┼Öevodovek automatizovan├Żch.

Ka┼żd├í vozidlov├í p┼Öevodovka mus├ş m├şt mo┼żnost neza┼Öazen├ş ┼ż├ídn├ęho stupn─Ť,

neboli mus├ş b├Żt vybavena tzv. neutr├ílem. Neutr├ílem se rozum├ş takov├í poloha

┼Öad├şc├ş p├íky, kdy nen├ş za┼Öazen ┼ż├ídn├Ż p┼Öevod, co┼ż znamen├í ├║pln├ę odpojen├ş

motoru od hnac├şch kol bez pou┼żit├ş spojky. Neutr├íl je v ka┼żd├ę ┼Öad├şc├ş rovin─Ť

mezi rychlostn├şmi stupni, ale p├íka tam sama nedr┼ż├ş. Z├íkladn├ş poloha ┼Öad├şc├ş

p├íky v neutr├ílu je uprost┼Öed st┼Öedn├ş ┼Öad├şc├ş roviny, kam je p├íka po vy┼Öazen├ş

tla─Źena speci├íln─Ť tvarovanou pru┼żinou. Je to d┼»le┼żit├ę z hlediska orientace

┼Öidi─Źe, kter├Ż od t├ęto polohy vol├ş pohyb ┼Öad├şc├ş p├íky.

Zp─Ťtn├Ż chod:

Zp─Ťtn├Ż chod se ┼Öe┼í├ş vlo┼żen├Żm kolem, kter├ę m├í v─Ťt┼íinou rovn├ę zuby a ┼Öad├ş

se p┼Öesouv├ín├şm bez spojky a synchronizace, stejn─Ť jako v po─Ź├ítc├şch automobilizmu

(proto nejde ─Źasto za┼Öadit, pokud nen├ş auto v klidu). Ozuben├ş zp─Ťtn├ęho

chodu hnan├ęho h┼Ö├şdele se pro jednoduchost vyr├íb├ş na obvodu synchroniza─Źn├ş

spojky I. a II. stupn─Ť. N─Ťkter├ę p┼Öevodovky maj├ş zp├íte─Źku synchronizovanou

a ┼íikm├ę soukol├ş, t├Żk├í se dra┼ż┼í├şch model┼» vozidel. Konstrukce synchronizovan├ęho

zp─Ťtn├ęho chodu je stejn├í jako u p┼Öevod┼» vp┼Öed, je tam pouze o jedno ozuben├ę

kolo v├şce.

Odstup┼łov├ín├ş p┼Öevodovek:

Odstup┼łov├ín├ş p┼Öevodovek m├í velk├Ż vliv na celkov├Ż provozn├ş charakter

vozidla. Nevhodn├ę odstup┼łov├ín├ş p┼Öevod┼» m├í negativn├ş vliv na provozn├ş vlastnosti,

motor neb─Ť┼ż├ş v optim├íln├şm re┼żimu, je nutn├ę ho v├Żrazn─Ť vyt├í─Źet a v nejb─Ť┼żn─Ťj┼í├şch

provozn├şch re┼żimech nen├ş schopen podat dostate─Źn├Ż v├Żkon. P┼Öi n├ívrhu se

nejd┼Ö├şve spo─Ź├şt├í podle v├Żkonu, hmotnosti vozidla, pr┼»m─Ťru pneumatik a dosa┼żiteln├ę

stoupavosti st├íl├Ż p┼Öevod a p┼Öevod I. rychlostn├şho stupn─Ť. P┼Öevod ale nesm├ş

b├Żt tak velk├Ż, aby zp┼»soboval prokluz hnac├şch kol, pokud nejsou pneumatiky

schopn├ę tak velk├Ż moment p┼Öen├ęst na vozovku, je nutn├í korekce p┼Öevodu sm─Ťrem

k men┼í├şmu ─Ź├şslu. U t─Ť┼żk├Żch n├íkladn├şch vozidel jsou hodnoty p┼Öevodu daleko

vy┼í┼í├ş ne┼ż u osobn├şch automobil┼», zat├ş┼żen├ş kol a pom─Ťr v├Żkonu motoru k celkov├ę

hmotnosti je zcela odli┼ín├Ż. Dal┼í├ş stupn─Ť se p┼Öid├ívaj├ş podle charakteristiky

to─Źiv├ęho momentu, obecn─Ť plat├ş, ┼że mezi prvn├şmi stupni je v─Ťt┼í├ş krok a

sm─Ťrem k vy┼í┼í├şm stup┼ł┼»m se odstup┼łov├ín├ş zmen┼íuje. Del┼í├ş krok mezi I. a

II. stupn─Ťm ale vede k p┼Öet─Ť┼żov├ín├ş synchroniza─Źn├şch spojek, kter├ę se ÔÇô

hlavn─Ť na II. stupni ÔÇô opot┼Öeb├ş nejd┼Ö├şve. V p┼Öev├í┼żn─Ť m─Ťstsk├ęm provozu odch├íz├ş

i synchronizace na III. stupni. Podle ur─Źen├ş se nejvy┼í┼í├ş stupe┼ł ┼Öe┼í├ş jako

norm├íln├ş, tedy takov├Ż, na kter├Ż dos├íhne vozidlo maxim├íln├ş rychlosti p┼Öi

maxim├íln├şm v├Żkonu motoru, nebo jako rychlob─Ťh. Rychlob─Ťhem rozum├şme tak

velk├Ż p┼Öevod, na kter├Ż vozidlo nen├ş schopno dos├íhnout maxim├íln├ş rychlosti,

ale odleh─Ź├ş motor z ot├í─Źek p┼Öi d├ílni─Źn├şm provozu. Rychlob─Ťh umo┼żn├ş sn├ş┼żit

provozn├ş ot├í─Źky, pro stejn├Ż v├Żkon mus├şme v├şce otev┼Ö├şt ┼íkrt├şc├ş klapku, ─Ź├şm┼ż

se zv├Ż┼í├ş provozn├ş hodnota kompresn├şho pom─Ťru (zv├Ż┼íen├ş ├║─Źinnosti motoru)

a sn├ş┼żen├şm ot├í─Źek poklesnou mechanick├ę ztr├íty motoru. V├Żsledkem je ni┼ż┼í├ş

spot┼Öeba a men┼í├ş opot┼Öeben├ş motoru (po─Źet ot├í─Źek na ujet├Ż kilometr se sn├ş┼ż├ş).

Nev├Żhodou tohoto ┼Öe┼íen├ş je nutnost d┼Ö├şv─Ťj┼í├şho ┼Öazen├ş na ni┼ż┼í├ş rychlostn├ş

stupe┼ł i p┼Öi mal├Żch stoup├ín├şch. Krom─Ť toho mus├ş b├Żt nej─Źast─Ťji pou┼ż├şvan├ę

ot├í─Źky na tento p┼Öevod v oblasti nejmen┼í├ş m─Ťrn├ę spot┼Öeby paliva, jinak

se naopak spot┼Öeba zv├Ż┼í├ş (motor neb─Ť┼ż├ş v optim├íln├şm re┼żimu), je nutn├ę s

t├şm po─Ź├ştat p┼Öi konstrukci motoru.

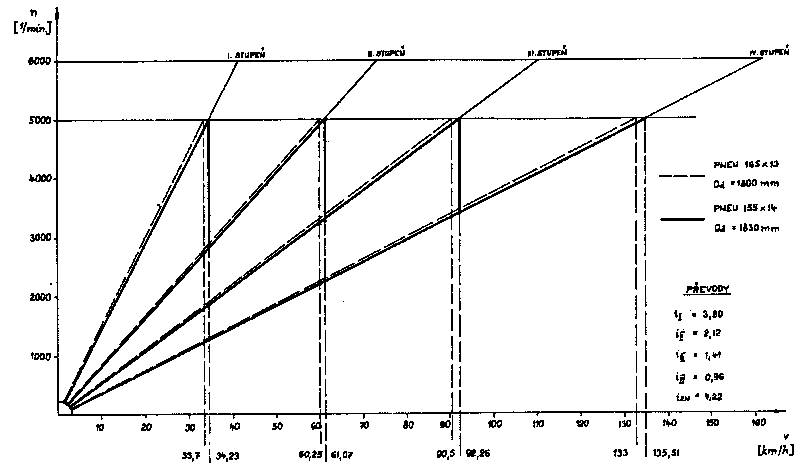

Odstup┼łov├ín├ş p┼Öevodovek se nejl├ępe zobraz├ş graficky tzv. pilov├Żm diagramem (obr. 15), kde se na osy x-y vynese rychlost vozidla a ot├í─Źky motoru. Podle ÔÇ×rozje┼żenostiÔÇť pily se ihned pozn├í vhodnost odstup┼łov├ín├ş. V tomto diagramu je mo┼żn├ę ode─Ź├şst z├ívislost ot├í─Źek motoru a dosa┼żiteln├ę rychlosti vozidla na p┼Ö├şslu┼ín├ę rychlostn├ş stupn─Ť. Spr├ívn─Ť zvolen├ę odstup┼łov├ín├ş mus├ş zabezpe─Źit po┼żadavek na p┼Öechod z maxim├íln├şch ot├í─Źek do ot├í─Źek max. to─Źiv├ęho momentu p┼Öi ┼Öazen├ş nahoru. Pokud toto nelze splnit, je nutn├ę p┼Öidat dal┼í├ş p┼Öevodov├Ż stupe┼ł a odstup┼łov├ín├ş upravit. Tento po┼żadavek je mo┼żn├ę nesplnit v p┼Ö├şpad─Ť posledn├şho p┼Öevodov├ęho stupn─Ť kter├Ż je zvolen jako rychlob─Ťh. Na rychlob─Ťh toti┼ż nelze dos├íhnout maxim├íln├şch ot├í─Źek, p┼Öevod b├Żv├í velmi t─Ť┼żk├Ż.

Obr. 15 Pilov├Ż diagram ─Źty┼Östup┼łov├ę p┼Öevodovky ┼ákoda 742

Konstrukce mechanick├Żch p┼Öevodovek:

Z├íkladn├ş definice tvarov├ęho p┼Öevodu:

ÔÇ×P┼Öevod je spr├ívn├Ż tehdy, kdy hnac├ş kolo p┼Öi st├íl├ę ├║hlov├ę rychlosti ud─Ťluje hnan├ęmu kolu rovn─Ť┼ż st├ílou ├║hlovou rychlost.ÔÇť

Tato pou─Źka je velmi d┼»le┼żit├í p┼Öi ┼Öe┼íen├ş p┼Öevod┼» ozuben├Żmi koly, kter├ę

se po─Ź├ştaj├ş do p┼Öevod┼» s tvarov├Żm stykem. Ozuben├ş mus├ş m├şt takov├Ż tvar,

aby se b─Ťhem ot├í─Źen├ş ├║hlov├í rychlost poh├ín─Ťn├ęho kola nem─Ťnila. Zm─Ťna ├║hlov├ę

rychlosti vn├í┼í├ş do z├íb─Ťru p┼Ö├şdavn├í nam├íh├ín├ş (na stran─Ť hnan├ęho kola jsou

dal┼í├ş hmotnosti, kter├ę se maj├ş snahu ot├í─Źet rovnom─Ťrnou ├║hlovou rychlost├ş)

s amplitudou v├Żrazn─Ť v─Ťt┼í├ş, ne┼ż by materi├íl mohl dlouhodob─Ť vydr┼żet a tak

takov├ę soukol├ş nebude m├şt dlouh├ęho trv├ín├ş. Tomuto po┼żadavku vyhovuj├ş ozuben├ş

evolventn├ş a cykloidn├ş. Cykloidn├ş ozuben├ş se pou┼ż├şv├í p┼Öev├í┼żn─Ť v hodin├í┼Östv├ş,

jinak velmi z┼Ö├şdka v p┼Ö├şstrojov├ę technice. Pro p┼Öenos velk├Żch v├Żkon┼» je

vhodn├ę ozuben├ş evolventn├ş, kter├ę je dob┼Öe technicky a technologicky zvl├ídnuto.

Z├íkladn├şm typem je ozuben├ş evolventn├ş s rovn├Żmi zuby. Vyzna─Źuje se

vysokou ├║─Źinnost├ş (a┼ż 99%), ale je hlu─Źn├ę a p┼Öi n├ívrhu soukol├ş se mus├ş

spo─Ź├ştat korekce, podle kter├Żch se posunou h┼Ö├şdele obou kol. Je to nutn├ę

z d┼»vodu omezen├ş nebezpe─Ź├ş tzv. pod┼Öez├ín├ş zub┼» a zlep┼íen├ş pr┼»b─Ťhu odvalov├ín├ş.

Hlu─Źnost soukol├ş vznik├í pravd─Ťpodobn─Ť p┼Öi n├íb─Ťhu zubu do z├íb─Ťru celou sty─Źnou

k┼Öivkou zubu (─Źarou z├íb─Ťru), p┼Öesn├Ż d┼»vod ale dosud zn├ím nen├ş. P┼Ö├şm├ę soukol├ş

mus├ş m├şt v z├íb─Ťru minim├íln─Ť dva p├íry zub┼» a to tak, ┼że kdy┼ż jeden p├ír vyj├ş┼żd├ş

ze z├íb─Ťru, druh├Ż se do z├íb─Ťru dost├ív├í (p┼Öenos v├Żkonu nesm├ş b├Żt p┼Öeru┼íen,

je tedy nutn├ę ur─Źit├ę p┼Öekryt├ş z├íb─Ťru zubov├Żch p├ír┼»). Tato podm├şnka se mus├ş

kontrolovat v p┼Ö├şpad─Ť pou┼żit├ş mal├ęho po─Źtu zub┼» jednoho z kol, p┼Öi v─Ťt┼í├şm

po─Źtu se po─Źet zab├şraj├şc├şch p├ír┼» zub┼» zvy┼íuje. Z tohoto d┼»vodu a pro zabr├ín─Ťn├ş

pod┼Öez├ín├ş paty zubu nesm├ş m├şt ┼ż├ídn├ę z kol men┼í├ş po─Źet zub┼», ne┼ż je po─Źet

kritick├Ż, podle typu p┼Öevodu se pohybuje mezi 14 a 17. Men┼í├ş po─Źet zub┼»

je mo┼żn├Ż pouze u p┼Öevod┼» pou┼ż├şvan├Żch kr├ítkodob─Ť bez n├írok┼» na p┼Öesnost,

nap┼Ö. u pastork┼» spou┼ít─Ť─Ź┼». ┼áikm├ę evolventn├ş ozuben├ş (ve skute─Źnosti nejsou

zuby pouze ┼íikm├ę, ale tvo┼Ö├ş ┼íroubovici s velk├Żm stoup├ín├şm) je na tom l├ępe

po v┼íech str├ínk├ích krom─Ť ├║─Źinnosti (asi 97%), je ti┼í┼í├ş, v z├íb─Ťru m├í v├şce

dvojic del┼í├şch zub┼» a t├şm obecn─Ť vy┼í┼í├ş ├║nosnost. ─î├íra z├íb─Ťru se p┼Öesouv├í

postupn─Ť z jednoho kraje zubu na druh├Ż, t├şm se jednak ti┼í├ş hluk a l├ępe

se rozkl├íd├í zat├ş┼żen├ş. K pod┼Öez├ín├ş paty zubu doch├íz├ş p┼Öi men┼í├şm po─Źtu zub┼»,

nen├ş nutn├ę prov├íd─Ťt korekce. ├Ü─Źinnost p┼Öevodu se zlep┼í├ş kvalitn├şm opracov├ín├şm

zub┼» a optimalizovan├Żm maz├ín├şm. Ni┼ż┼í├ş ├║─Źinnost p┼Öevodu se ┼íikm├Żmi zuby

je zp┼»sobena v─Ťt┼í├şm po─Źtem zub┼» v z├íb─Ťru. ┼áikm├ę ozuben├ş m├í tu vlastnost,

┼że v z├íb─Ťru vytv├í┼Ö├ş v├Żslednici sil p┼»sob├şc├ş axi├íln├şm sm─Ťrem a posunuje

tak h┼Ö├şdel na jednu stranu. Tuto s├şlu je nutn├ę zachytit, nejl├ępe vhodn├Żm

typem lo┼żiska. Je-li po┼żadov├ína nulov├í axi├íln├ş s├şla, prov├íd├ş se soukol├ş

s dvojn├ísobn─Ť ┼íikm├Żmi zuby, kolo se axi├íln─Ť rozd─Ťl├ş na dv─Ť stejn├ę ─Ź├ísti

(s technologickou dr├í┼żkou uprost┼Öed) a ka┼żd├í m├í obr├ícen├Ż sm─Ťr stoup├ín├ş

zub┼». Takto se axi├íln├ş s├şly, vytv├í┼Öen├ę ka┼żdou polovinou ┼íikm├ęho ozuben├ş,

navz├íjem zru┼í├ş. Pou┼ż├şv├í se nap┼Ö. u parn├şch turb├şn. Lze tak├ę vyrobit soukol├ş

s ┼í├şpov├Żmi zuby, ale to je vhodn├ę pro velk├í zat├ş┼żen├ş p┼Öi mal├Żch obvodov├Żch

rychlostech, u vozidlov├Żch p┼Öevodovek se ani jedno z t─Ťchto proveden├ş nepou┼ż├şv├í.

Dal┼í├şm pravidlem p┼Öi n├ívrhu p┼Öevodu je to, ┼że p┼Öevod ozuben├Żm soukol├şm

nesm├ş b├Żt cel├ę ─Ź├şslo, zvl├í┼ít─Ť je ÔÇ×zak├íz├ínoÔÇť ─Ź├şslo 1. P┼Öi v├Żrob─Ť kol m┼»┼że

doj├şt k ur─Źit├Żm nep┼Öesnostem p┼Öi vytv├í┼Öen├ş evolventy, p┼Öi mont├í┼żi se chyba

obou kol podle Murphyho z├íkona nastav├ş tak, ┼że se oba chybn├ę zuby setk├ívaj├ş

a tak se probl├ęm je┼ít─Ť zn├ísob├ş. Nep┼Öesnost naru┼í├ş optim├íln├ş odvalov├ín├ş

a proto┼że se p┼Öi p┼Öevodu tvo┼Öen├ęm cel├Żm ─Ź├şslem budou tyto zuby neust├íle

setk├ívat, brzy se po┼íkod├ş a vy┼Öad├ş soukol├ş z provozu. Pokud bude p┼Öevod

jin├Ż, chyba tam sice z┼»stane, ale nap┼Ö. p┼Öi po─Źtu 20/21 zub┼» se tyto zuby

potkaj├ş za 21 oto─Źen├ş h┼Ö├şdele a tak se probl├ęm projev├ş po 21x del┼í├ş dob─Ť,

opot┼Öeben├ş ostatn├şch zub┼» bude sice tak├ę, ale men┼í├ş tak├ę diky rozlo┼żen├ş

na v┼íechny. Pokud tedy pot┼Öebuji vytvo┼Öit p┼Öevod 1:2 (pohon rozvodu), ud─Ťl├ím

to ┼Öet─Ťzem nebo ozuben├Żm ┼Öemenem, p┼Ö├şpadn─Ť v├şce koly s rozd├şln├Żmi p┼Öevody.

P┼Öevod 1 ale nelze obej├şt p┼Öi pohonu rozvodu DOHC, kdy jsou va─Źky mezi

sebou propojeny ozuben├Żmi koly s p┼Öevodem 1 a od klikov├ęho h┼Ö├şdele se nap┼Ö.

┼Öet─Ťzem poh├ín├ş pouze va─Źkov├Ż h┼Ö├şdel jeden. Takov├ę soukol├ş nep┼Öen├í┼í├ş velk├Ż

v├Żkon a tak se p┼Ö├şpadn├í v├Żrobn├ş chyba v├Żrazn─Ťji neprojev├ş.

Obecn─Ť plat├ş, ┼że I. rychlostn├ş stupe┼ł, kter├Ż vytv├í┼Ö├ş nejv─Ťt┼í├ş s├şlu

na v├Żstupn├şm h┼Ö├şdeli, se um├şst├ş co nejbl├ş┼że ke st─Ťn─Ť p┼Öevodovky, kde se

mus├ş zachytit v lo┼żisku v├Żsledn├ę s├şly zp┼»sobuj├şc├ş ohyb h┼Ö├şdel┼». Jak├Żkoli

pr┼»hyb h┼Ö├şdel┼» negativn─Ť ovliv┼łuje ─Źinnost ozuben├ş, kter├ęmu kles├í ┼żivotnost.

Dal┼í├ş stupn─Ť se um├şs┼ąuj├ş postupn─Ť d├íle. Podle velikosti p┼Öen├í┼íen├ęho v├Żkonu

se h┼Ö├şdele ukl├ídaj├ş za ka┼żd├Żm druh├Żm, nebo ka┼żd├Żm ─Źtvrt├Żm soukol├şm. D┼»le┼żit├ę

je, aby se h┼Ö├şdele za provozu neproh├Żbaly. Um├şst─Ťn├ş synchronizace se obecn─Ť

vol├ş na hnan├ęm h┼Ö├şdeli, n─Ťkdy se kombinuje s h┼Ö├şdelem hnac├şm. Synchronizace

na hnac├şm h┼Ö├şdeli sn├ş┼ż├ş sice odpory za studena po nastartov├ín├ş, ale zhor┼íuje

mo┼żnost za┼Öazen├ş z klidu, proto┼że se kola neto─Ź├ş a pokud z┼»stanou st├ít

zuby synchroniza─Źn├ş spojky a kola proti sob─Ť, je obt├ş┼żn─Ťj┼í├ş za┼Öadit. Z

tohoto d┼»vodu se synchronizace I. a II. p┼Öevodov├ęho stupn─Ť um├şs┼ąuje na

h┼Ö├şdeli hnan├ęm, ostatn├ş je mo┼żn├ę montovat na libovoln├Ż h┼Ö├şdel. Synchronizace

na hnac├şm h┼Ö├şdeli toti┼ż p┼Öen├í┼í├ş pouze to─Źiv├Ż moment motoru, kter├Ż je┼ít─Ť

nen├ş vyn├ísoben p┼Öevodem a tak m┼»┼że b├Żt provedena na men┼í├ş zat├ş┼żen├ş, p┼Ö├şpadn─Ť

se jej├ş ┼żivotnost p┼Öi stejn├ę velikosti spojky zv├Ż┼í├ş (t┼Öec├ş krou┼żek brzd├ş

je┼ít─Ť nezn├ísoben├Ż moment hmotnost├ş rotuj├şc├şch d├şl┼» na stran─Ť hnac├şho h┼Ö├şdele).

V┼íe je z├ívisl├ę na celkov├ę konstrukci p┼Öevodovky ohledn─Ť jejich z├ístavbov├Żch

rozm─Ťr┼» a co nejsnadn─Ťj┼í├ş manipulaci p┼Öi mont├í┼żi p┼Öevodovky.

Volba modulu ozuben├ş (m) ÔÇô modul ozuben├ş je ─Ź├şslo, kter├ę zna─Ź├ş polovinu

v├Ż┼íky zubu (celkov├í v├Ż┼íka zubu je ale je┼ít─Ť o velikost hlavov├ę v┼»le zubu

(m x 0,25) v─Ťt┼í├ş). Od velikost modulu jsou odvisl├ę dal┼í├ş rozm─Ťry zubu,

v─Ťt┼íinou se jedn├í o n├ísobky hodnoty modulu. U jednostup┼łov├Żch p┼Öevod┼» je

volba celkem jednoduch├í, proto┼że si mohu modul zvolit podle tabulek a tak├ę

podle tabulek si naj├şt rozm─Ťry kol a vzd├ílenost os kol od sebe, v┼íe je

dob┼Öe zpracov├íno. Velikost zub┼» je z├íkladn├şm krit├ęriem ├║nosnosti, dolad├ş

se ┼í├ş┼Ökou kola. V─Ťt┼í├ş modul m├í ├║dajn─Ť pozitivn├ş vliv na hlu─Źnost, men┼í├ş

modul zase dostane do z├íb─Ťru v─Ťt┼í├ş po─Źet zubov├Żch dvojic a tak zv├Ż┼í├ş ├║nosnost,

oboj├ş je ale nutn├ę v├Żpo─Źtem zkontrolovat. U n─Ťkolikastup┼łov├Żch p┼Öevodovek

je volba modulu velmi n├íro─Źn├í, je nutn├ę mnohokr├ít p┼Öepo─Ź├ştat rozm─Ťry kol

a p┼Öevodov├ę pom─Ťry, aby bylo mo┼żn├ę v┼»bec p┼Öevodovku smontovat, vzd├ílenost

os obou h┼Ö├şdel┼» je toti┼ż stejn├í pro v┼íechna soukol├ş. Nejv─Ťt┼í├ş fraje┼Öina

je zvolit takov├ę uspo┼Ö├íd├ín├ş p┼Öevodovky, kde se pou┼żije jen jeden modul

na v┼íechna kola. Jedna velikost modulu zlevn├ş v├Żrobu kol. (To se celkem

poda┼Öilo u p┼Öevodovky do Favorita. Pozd─Ťji byla u p┼Öevodovky na Felicii

od roku 1998 provedena zm─Ťna, kdy se cel├í p┼Öevodovka p┼Öepo─Ź├ştala tak, aby

odstup┼łov├ín├ş vyhov─Ťlo pro v┼íechny osazovan├ę motory, pro jednotliv├ę typy

se pouze m─Ťnila hodnota st├íl├ęho p┼Öevodu. Byl pou┼żit v─Ťt┼í├ş modul pro sn├ş┼żen├ş

hlu─Źnosti a zm─Ťn─Ťno odstup┼łov├ín├ş jednotliv├Żch stup┼ł┼».) Jakmile m├íme zvolen

modul a p┼Öevodov├ę pom─Ťry, je nutn├ę prov├ęst kontrolu na ├║nosnost ozuben├Żch

kol, existuje na to norma ─îSN 01 4686. ├Ünosnosti se rozum├ş nejen pevnost

zubu, ale tak├ę odolnost proti zad├şr├ín├ş a pittingu. Pitting vznik├í n├ísledkem

p┼Öekro─Źen├ş Hertzov├Żch tlak┼», materi├íl se za─Źne vlivem extr├ęmn├şho p┼Öet─Ť┼żov├ín├ş

a odleh─Źov├ín├ş vylupovat ze sty─Źn├ę plochy, kde tak vznikaj├ş jamky vedouc├ş

k rychl├ę destrukci zubu. Pitting se vyskytuje i u jin├Żch strojn├şch za┼Ö├şzen├ş,

velmi ─Źasto jsou takto po┼íkozena valiv├í lo┼żiska. Pittingu v├Żrazn─Ť napom├íhaj├ş

ne─Źistoty v oleji, a to i v p┼Ö├şpad─Ť ┼że je soukol├ş spo─Ź├şt├íno spr├ívn─Ť. Strojn├ş

d├şl se zu┼ílecht─Ťn├Żm povrchem opot┼Öeben├Ż pittingem je prakticky neopraviteln├Ż.

Volba p┼Öesnosti opracov├ín├ş ÔÇô zde je nutn├ę ud─Ťlat ekonomick├Ż rozbor,

kdy je nutn├ę db├ít na ekonomiku a kdy na ├║─Źinnost. V├Żroba ozuben├ş se rozd─Ťluje

do 12 t┼Ö├şd, prvn├ş (absolutn─Ť p┼Öesn├ę ozuben├ş) se nevyu┼ż├şv├í, druh├í a t┼Öet├ş

t┼Ö├şda se pou┼ż├şv├í pro v├Żrobu kontroln├şch kol (kalibr┼»), n─Ťkdy se vyu┼ż├şv├í

pro kalibry i t┼Ö├şda ─Źtvrt├í. P├ít├í a┼ż dev├ít├í t┼Ö├şda se pou┼ż├şv├í pro soukol├ş

vozidlov├Żch p┼Öevodovek, posledn├ş t┼Öi t┼Ö├şdy se pou┼ż├şvaj├ş u nejm├ęn─Ť n├íro─Źn├Żch

ozuben├ş u kancel├í┼Ösk├Żch stroj┼», p┼Öevod┼» zdvihadel a dopravn├şk┼», tiska┼Ösk├Żch

stroj┼», lodn├şch p┼Öevodovek a dal┼í├şch. Z├íkladn├ş opracov├ín├ş p┼Öi v├Żrob─Ť zubu

odpov├şd├í ├║─Źinnost okolo 90 - 96%, z├íle┼ż├ş na kvalit─Ť maz├ín├ş, brou┼íen├í a

le┼ít─Ťn├í ozuben├í soukol├ş vykazuj├ş ├║─Źinnost a┼ż 99%. ─î├şm kvalitn─Ťji opracovan├ę

kolo, t├şm v─Ťt┼í├ş obvodov├ę rychlosti je schopno (t┼Ö├şda 4 a 5 je ur─Źena pro

obvodov├ę rychlosti a┼ż 60 m/s), ale tak├ę je v├Żrazn─Ť dra┼ż┼í├ş. Opot┼Öeben├ę kolo

vykazuje ├║─Źinnost sn├ş┼żenou, b─Ť┼żn─Ť okolo 85%.

Volba materi├íl┼» pro ozuben├í kola ÔÇô d├í se pou┼ż├şt kdeco od lisovan├ęho

pap├şru p┼Öes tvrzen├ę d┼Öevo, silon, plasty obecn─Ť (nejv├şce se pou┼ż├şvaj├ş polyamid

a teflon), mosaz, litinu a┼ż po ocel. Z lisovan├ęho pap├şru asi p┼Öevodovku

do auta nepostav├şme, litina tak├ę nevyhov├ş, proto se pou┼ż├şv├í ocel t┼Ö. 12

a vy┼í┼í├ş. Oceli t┼Ö. 11 nejsou pro p┼Öevodovky p┼Ö├şli┼í vhodn├ę, kdy┼ż se tedy

u┼ż mus├ş, p├íruj├ş se s pastorkem z ocel├ş t┼Ö. 12, kter├í se zu┼ílech┼ąuje na

tvrdost vy┼í┼í├ş o 15 ÔÇô 25 HB, nutn├ę proti zad├şr├ín├ş bok┼» zub┼». Jinak se pou┼ż├şv├í

ocel t┼Ö. 11 600 ve spojen├ş s litinov├Żm kolem, a to jen pro m├ęn─Ť nam├íhan├ę

p┼Öevody, u automobil┼» se nevyskytuje. Vhodn├Żm materi├ílem jsou oceli 12

050, 12 060, 13 141, 13 240, 14 240, 15 260 a 16 250. Nejv├şce se doporu─Źuje

materi├íl 13 240, kter├Ż d├ív├í a┼ż zrcadlov─Ť leskl├ę boky zub┼». Pokud se jedn├í

o p┼Öevody nam├íhan├ę ot─Ťrem, pou┼ż├şvaj├ş se cementa─Źn├ş oceli t┼Ö. 12, 14, 16.

Nitrida─Źn├ş oceli se pou┼ż├şvaj├ş na ozuben├ş, kter├í nejde brousit, probl├ęmem

je velmi tenk├í nitrida─Źn├ş vrstva a z toho vypl├Żvaj├şc├ş pouze polovi─Źn├ş dovolen├í

zat├ş┼żen├ş. Ka┼żdop├ídn─Ť spr├ívn├í volba materi├ílu kol a h┼Ö├şdel┼» je velmi d┼»le┼żit├í

pro ├║nosnost a ┼żivotnost p┼Öevodovky.

Volba koeficientu ├║nosnosti ÔÇô jak jsem se zm├şnil v Teorii motor┼», materi├íl

lze zat─Ť┼żovat podle toho, jak├Żm zp┼»sobem je nam├íh├ín. U p┼Öevodovek p┼Öeva┼żuje

jeden sm─Ťr nam├íh├ín├ş a tak jsou koeficienty ni┼ż┼í├ş, ne┼ż nap┼Ö. u ojnice motoru.

Pro pevnostn├ş hodnoty se pou┼ż├şvaj├ş koeficienty v─Ťt┼í├ş ne┼ż 1,7; pro tlaky

(zamezen├ş pittingu) v─Ťt┼í├ş ne┼ż 1,4. P┼Öevodovka tedy kr├ítkodob─Ť vydr┼ż├ş 1,7

n├ísobek jmenovit├ę z├ít─Ť┼że. P┼Öevodovky do t─Ť┼żk├Żch provoz┼», kde vznikaj├ş ─Źasto

velk├ę r├ízy z p┼Öet├ş┼żen├ş (j├şzda v ter├ęnu), maj├ş koeficienty je┼ít─Ť vy┼í┼í├ş.

Z toho vypl├Żv├í jedno ÔÇô pokud chci dostat do stejn├ę sk┼Ö├şn─Ť p┼Öevodovku s

vy┼í┼í├ş ├║nosnost├ş, mus├şm pou┼ż├şt kvalitn─Ťj┼í├ş materi├íly, nebo prov├ęst zv─Ťt┼íen├ş

rozm─Ťr┼» h┼Ö├şdel┼» a kol. V─Ťt┼í├ş h┼Ö├şdele nejsou probl├ęmem, ├║nosnost kol se

┼Öe┼í├ş jejich v─Ťt┼í├ş ┼í├ş┼Ökou. Ot├ízkou je, jestli z┼»stane dost m├şsta pro synchroniza─Źn├ş

spojky. Z tohoto d┼»vodu se pro z├ívodn├ş vozy pou┼ż├şv├í ┼Öazen├ş bez synchronizace,

synchronn├ş krou┼żky zab├şraj├ş dost m├şsta a jejich absenc├ş je mo┼żn├ę krom─Ť

zv├Ż┼íen├ş ├║nosnosti p┼Öidat do stejn├ę sk┼Ö├şn─Ť i dal┼í├ş soukol├ş a tak m├şt p┼Öevodovku

m├şsto p─Ťti, tak ┼íestistup┼łovou. ┼śazen├ş se d─Ťje celkem surov─Ť p┼Öes zuby,

ale proto┼że je p┼Öevodovka pod neust├ílou kontrolou a d├şly se p┼Öed ka┼żd├Żm

z├ívodem v─Ťt┼íinou m─Ťn├ş, nen├ş zde probl├ęm. Pokud m├ím takovou p┼Öevodovku v

norm├íln├şm aut─Ť, jsem nucen ┼Öadit s meziplynem a poslouchat p┼Ö├ş┼íern├Ż krav├íl,

proto┼że tyto p┼Öevodovky maj├ş kv┼»li ├║─Źinnosti rovn├ę ozuben├ş a kdo n─Ťkdy

sly┼íel sout─Ť┼żn├şho Favorita v pln├ęm tempu, nev─Ť┼Öil vlastn├şm u┼í├şm ÔÇô kvi─Źen├ş,

je─Źen├ş, pi┼ít─Ťn├ş jako by se m─Ťlo auto rozsypat.

Lo┼żiska ÔÇô pro ulo┼żen├ş h┼Ö├şdel┼» se pou┼ż├şvaj├ş v├Żhradn─Ť lo┼żiska valiv├í,

podle druhu p┼Öevodu kuli─Źkov├í a p┼Ö├şpadn─Ť kuli─Źkov├í s koso├║hl├Żm stykem,

v├íle─Źkov├í m├ílo a nejv├şce ku┼żel├şkov├í. Kuli─Źkov├í lo┼żiska jsou schopn├í p┼Öenosu

i jak├ęsi mal├ę axi├íln├ş s├şly, s koso├║hl├Żm stykem i dost v├Żrazn├ę. V├íle─Źkov├í

lo┼żiska je mo┼żn├ę zat─Ť┼żovat pouze radi├íln─Ť a tak nejsou vhodn├ę tam, kde

je nutn├ę vymezovat v┼»li nebo kde vznikaj├ş axi├íln├ş s├şly p┼Ö├şmo z p┼»soben├ş

v├Żsledn├Żch sil ┼íikm├ęho ozuben├ş. Ku┼żel├şkov├í lo┼żiska um├ş zachytit jak radi├íln├ş,

tak axi├íln├ş s├şlu a jejich vhodn├Żm p┼Öedp─Ťt├şm nebo v┼»l├ş se vymez├ş axi├íln├ş

pohyb h┼Ö├şdel┼». Ku┼żel├şkov├í lo┼żiska jsou nutn├í v p┼Ö├şpad─Ť, kdy m├í hnan├Ż h┼Ö├şdel

na sv├ęm konci pastorek st├íl├ęho p┼Öevodu s ku┼żelov├Żm soukol├şm jeho┼ż poloha

se mus├ş p┼Öesn─Ť se┼Ö├şdit v┼»─Źi hnan├ęmu kolu st├íl├ęho p┼Öevodu. Kola, kter├í jsou

na h┼Ö├şdeli ulo┼żena voln─Ť (p┼Ö├şslu┼íej├şc├ş k synchronizaci) maj├ş lo┼żiska kluzn├í,

proto┼że p┼Öi prokluzu nep┼Öen├í┼íej├ş ┼ż├ídn├Ż v├Żkon a tak toto ulo┼żen├ş v─Ťt┼íinou

sta─Ź├ş, v├Żvrt pro h┼Ö├şdel se n─Ťkdy jen vybrous├ş bez v├Żstelky lo┼żiskov├Żm kovem.

Po┼żadavkem je pouze dostate─Źn├Ż p┼Ö├şvod oleje, pro kter├Ż se vytv├í┼Ö├ş v pouzd┼Öe

kola mazac├ş dr├í┼żky.

Sk┼Ö├ş┼ł p┼Öevodovky ÔÇô dnes se pou┼ż├şvaj├ş p┼Öev├í┼żn─Ť hlin├şkov├ę slitiny, na

postupu jsou i slitiny ho┼Ö─Ź├şkov├ę, pro z├ívodn├ş speci├íly (F 1) se pou┼ż├şv├í

tak├ę titan, kter├Ż se vyzna─Źuje vysokou pevnost├ş a n├şzkou m─Ťrnou hmotnost├ş,

ale je v├Żrobn─Ť velmi drah├Ż a v s├ęriov├ę produkci se s n├şm nesetk├íme. Litina

se pou┼ż├şv├í zcela v├Żjime─Źn─Ť, a to p┼Öev├í┼żn─Ť pro p┼Öevodovky n├íkladn├şch aut,

nebo p┼Öevodovky stacion├írn├ş. Sk┼Ö├ş┼ł mus├ş b├Żt co nejtu┼ż┼í├ş, aby nedoch├ízelo

k vz├íjemn├ęmu k┼Ö├ş┼żen├ş h┼Ö├şdel┼» v p┼Öevodovce, kter├ę by m─Ťlo za n├ísledek v├Żrazn├ę

opot┼Öeben├ş ozuben├Żch kol, proto b├Żv├í v├Żrazn─Ť ┼żebrovan├í. Sk┼Ö├ş┼ł se ─Źasto

┼Öe┼í├ş jako spole─Źn├í s krytem spojky a z├írove┼ł je opat┼Öena p┼Ö├şrubou pro spou┼ít─Ť─Ź.

Konstrukce sk┼Ö├şn─Ť je odli┼ín├í pro p┼Öevodovky dvouh┼Ö├şdelov├ę a t┼Ö├şh┼Ö├şdelov├ę.

Dvouh┼Ö├şdelov├ę p┼Öevodovky m├şvaj├ş sk┼Ö├ş┼ł slo┼żenou ze t┼Ö├ş d├şl┼», d─Ťl├şc├ş rovina

le┼ż├ş v ose h┼Ö├şdel┼», oba h┼Ö├şdele se vlo┼ż├ş do jedn├ę poloviny sk┼Ö├şn─Ť a druhou

se sk┼Ö├ş┼ł uzav┼Öe, odvr├ícen├í strana od spojky se uzav┼Öe dal┼í├ş d├şlem, kter├Ż

obsahuje p┼Öevod pro n├íhon rychlom─Ťru a n─Ťkdy ┼Öad├şc├ş mechanizmus. Pokud

se p┼Öid├ív├í dal┼í├ş rychlostn├ş stupe┼ł, vkl├íd├í se mezi sev┼Öen├ę poloviny sk┼Ö├şn─Ť

a zadn├ş kryt mezikus. T┼Ö├şh┼Ö├şdelov├ę p┼Öevodovky maj├ş ─Źasto sk┼Ö├ş┼ł uzav┼Öen├ęho

typu, do kter├ę se zkompletovan├ę h┼Ö├şdele zasunou z boku a sk┼Ö├ş┼ł se uzav┼Öe

p┼Ö├şrubou (krytem) spojky a v zadn├ş ─Ź├ísti n├ístavcem pro hnan├Ż h┼Ö├şdel, kde

je tak├ę p┼Öevod pro n├íhon rychlom─Ťru. Na sk┼Ö├şn├şch jsou je┼ít─Ť dr┼ż├íky pro

ovl├ídac├ş mechanizmus spojky. Pln─Ťn├ş olejem se prov├íd├ş pro to ur─Źen├Żm otvorem,

p┼Ö├şpadn─Ť u p┼Öevodovek s celo┼żivotnostn├ş n├ípln├ş p┼Öes otvor po vymontovan├ęm

n├íhonu rychlom─Ťru, vypou┼ít─Ťn├ş se d─Ťje p┼Öes otvor v nejni┼ż┼í├şm m├şst─Ť p┼Öevodovky,

kter├Ż uzav┼Öen z├ítkou (s magnetem pro zachycov├ín├ş kovov├ęho ot─Ťru) se z├ívitem.

T─Ťsn─Ťn├ş t─Ťchto z├ítek je bu─Ć hlin├şkov├Żm (bronzov├Żm) krou┼żkem, p┼Ö├şpadn─Ť bez

t─Ťsn─Ťn├ş ku┼żelov├Żm sra┼żen├şm. Nov─Ťj┼í├ş konstrukce p┼Öevodovek v├Żpustn├Ż otvor

nemaj├ş, nep┼Öedpokl├íd├í se v├Żm─Ťna oleje p┼Öed uplynut├şm ┼żivotnosti vozidla.

P┼Öi poru┼íe p┼Öevodovky se olej ods├ív├í nebo vypou┼ít├ş p┼Öi demont├í┼żi z vozidla

p┼Öes otvor po kloubov├ęm h┼Ö├şdeli, nebo a┼ż p┼Öi demont├í┼żi sk┼Ö├şn─Ť na d├şln─Ť.

Synchronizace:

Pro za┼Öazen├ş jednotliv├Żch stup┼ł┼» je nutn├ę vyrovnat ot├í─Źky h┼Ö├şdele a

kola dan├ę rychlosti, jinak nen├ş mo┼żn├ę hladce a bezhlu─Źn─Ť za┼Öadit. Norm├íln─Ť

by p┼Öi ┼Öazen├ş nahoru bylo nutn├ę ─Źekat, a┼ż se vlivem odpor┼» v p┼Öevodovce

sn├ş┼ż├ş ot├í─Źky p┼Ö├şslu┼ín├ęho h┼Ö├şdele natolik, aby obvodov├ę rychlosti ozuben├Żch

kol ┼Öazen├ęho p┼Öevodu byly stejn├ę (nebo se li┼íily pouze nepatrn─Ť). Aby se

nemuselo tak dlouho ─Źekat, pom├íh├í se tomu zapnut├şm spojky, kdy se d├şky

rychleji se sni┼żuj├şc├şm ot├í─Źk├ím motoru zpomal├ş i hmotnosti v p┼Öevodovce.

P┼Öi ┼Öazen├ş dol┼» je nutn├ę tyto hmotnosti rozto─Źit na ot├í─Źky vy┼í┼í├ş, co┼ż se

d─Ťje pomoc├ş tzv. ┼Öazen├ş s dvoj├şm vy┼íl├ípnut├şm spojky a pou┼żit├ş meziplynu.

Spr├ívn├Ż odhad velikosti ÔÇ×meziplynuÔÇť d─Ťl├í lidem s mal├Żm technick├Żm citem

probl├ęmy a tak byla vyvinuta synchronizace.

Brzd─Ťn├ş a zrychlov├ín├ş kol zde napom├íh├í t┼Öec├ş spojka, kter├í se dost├ív├í

do ─Źinnosti p┼Öi ┼Öazen├ş. Tato spojka se pro zv├Ż┼íen├ş samosvorn├ęho ├║─Źinku

vyr├íb├ş jako ku┼żelov├í. Ku┼żel m├í tu vlastnost, ┼że p┼Öi v─Ťt┼í├şm tlaku p┼Öi zasouv├ín├ş

vn─Ťj┼í├şho na vnit┼Ön├ş ku┼żel se zvy┼íuje t┼Öen├ş mezi ku┼żelov├Żmi plochami v├şce,

ne┼ż je tomu p┼Öi srovnateln├ę s├şle u rovinn├Żch ploch (samosvorn├Ż ├║─Źinek).

Polovina t┼Öec├ş spojky (t┼Öec├ş krou┼żek) spolu s ozubenou spojkou a kuli─Źkovou

pojistkou tvo┼Ö├ş synchroniza─Źn├ş spojku. T┼Öec├ş plocha krou┼żku je dr├í┼żkovan├í

pro lep┼í├ş odvod oleje ze sty─Źn├ę plchy, jinak olejov├Ż film br├ín├ş spr├ívn├ę

─Źinnosti synchronizace. Synchroniza─Źn├ş spojka se skl├íd├í z j├ídra s t┼Öec├şm

krou┼żkem ze speci├íln├ş mosazi, p┼Öesouvac├ş obj├şmky (v─Ťnce s vnit┼Ön├şm ozuben├şm)

a kuli─Źkov├ę pojistky. Kuli─Źkov├ę pojistky jsou pou┼żity v─Ťt┼íinou t┼Öi rovnom─Ťrn─Ť

rozm├şst─Ťn├ę po obvodu spojky.

Ka┼żd├ę ┼Öazen├ę ozuben├ę kolo m├í na sv├ęm boku ozuben├ş s druhou polovinou

t┼Öec├ş spojky (ocelov├í brou┼íen├í ku┼żelov├í plocha), do kter├ęho zapadne ozuben├ş

synchroniza─Źn├ş spojky. Synchroniza─Źn├ş spojka je na h┼Ö├şdeli posuvn├í axi├íln─Ť,

h┼Ö├şdel je dr├í┼żkovan├Ż a tak se na n─Ťm nem┼»┼że ot├í─Źet. Posun synchroniza─Źn├ş

spojky je ┼Öe┼íen vidlic├ş, kter├í zapad├í do vybr├ín├ş na obvodu spojky. Kola

jednotliv├Żch rychlost├ş na stejn├ęm h┼Ö├şdeli jsou voln─Ť oto─Źn├í, ale axi├íln├ş

pohyb nen├ş mo┼żn├Ż (m├í jen nezbytnou v┼»l├ş pro mo┼żnost voln├ęho ot├í─Źen├ş).

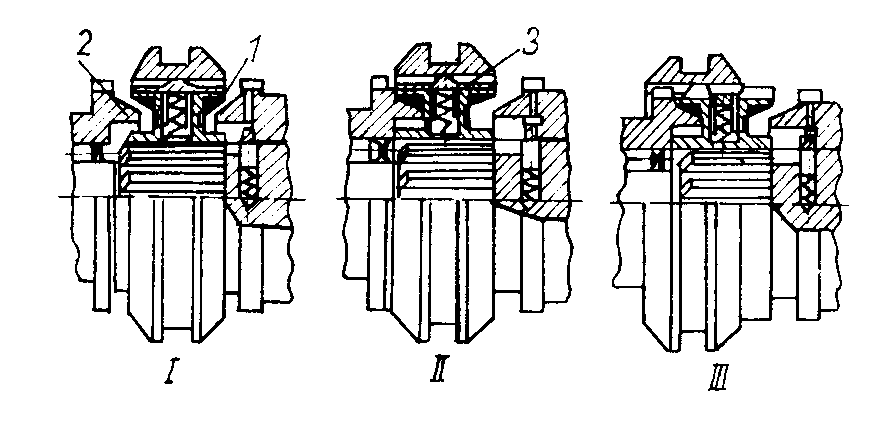

┼śazen├ş rychlostn├şho stupn─Ť vypad├í n├ísledovn─Ť (obr. 16):

I. poloha ÔÇô synchroniza─Źn├ş spojka je mezi ob─Ťma rychlostn├şmi stupni

a nen├ş tedy v z├íb─Ťru s ┼ż├ídn├Żm kolem, nen├ş za┼Öazen ┼ż├ídn├Ż rychlostn├ş stupe┼ł.

II. poloha ÔÇô pohybem ┼Öad├şc├ş p├íky se dost├ív├í do z├íb─Ťru t┼Öec├ş spojka,

kter├í vyrovn├í ot├í─Źky ozuben├ęho kola a h┼Ö├şdele (plat├ş pro zpomalen├ş i zrychlen├ş

kola v┼»─Źi h┼Ö├şdeli)

III. poloha ÔÇô pokra─Źuj├şc├ş tlak p┼Öem┼»┼że kuli─Źkovou pojistku a dojde

k p┼Öesunut├ş ozuben├ş synchroniza─Źn├ş spojky na ozuben├ş kola, ┼Öazen├ş je dokon─Źeno.

┼śad├şc├ş vidlice se aretuje kuli─Źkovou pojistkou bu─Ć na ovl├ídac├ş ty─Źi, nebo

se vytvo┼Ö├ş dal┼í├ş z├í┼Öez na p┼Öevle─Źn├ęm krou┼żku a vyu┼ż├şv├í se kuli─Źkov├ę pojistky

na synchroniza─Źn├ş spojce, p┼Ö├şpadn─Ť se kombinuje oboj├ş. T├şm je synchroniza─Źn├ş

spojka dr┼żena v ur─Źen├ę poloze a rychlostn├ş stupe┼ł nevypadne ze z├íb─Ťru.

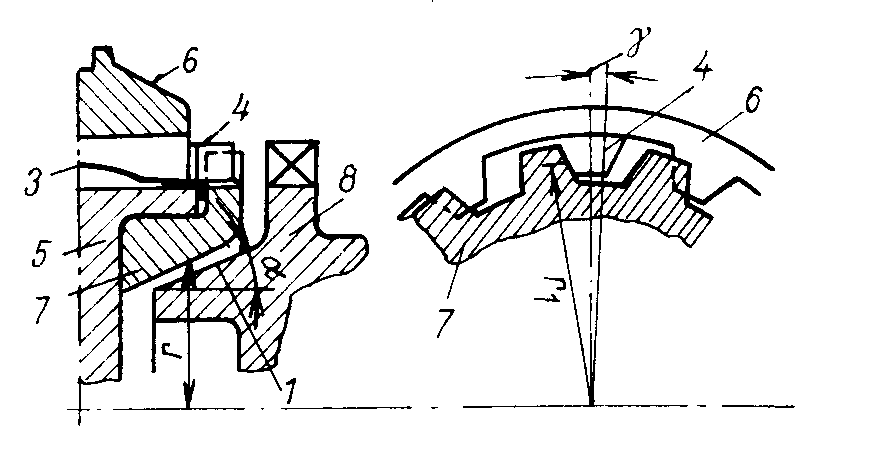

Obr. 16 Klasick├í konstrukce synchroniza─Źn├ş spojky

Probl├ęm tohoto uspo┼Ö├íd├ín├ş je v rychlosti ┼Öazen├ş. Pokud chceme za┼Öadit

rychle, zv├Ż┼í├şme tlak na ┼Öad├şc├ş p├íku, co┼ż vede k d┼Ö├şv─Ťj┼í├şmu p┼Öekon├ín├ş odporu

kuli─Źkov├ę pojistky a k za┼Öazen├ş dojde d┼Ö├şve ne┼ż se ot├í─Źky vyrovnaj├ş. ┼śazen├ş

je hlu─Źn├ę a nam├íh├í ozuben├ş synchroniza─Źn├ş spojky a kola. Z tohoto d┼»vodu

se p┼Öe┼ílo na synchronizaci zaji┼ít─Ťnou (obr. 17), kde dojde k p┼Öesunu ozuben├ęho

krou┼żku a┼ż po vyrovn├ín├ş ot├í─Źek ozuben├ęho kola a h┼Ö├şdele. T┼Öec├ş krou┼żek

7 je vyroben jako samostatn├Ż d├şl, je tedy voln─Ť na h┼Ö├şdeli oto─Źn├Ż. Jeho

ot├í─Źen├ş se zabr├ín├ş vy─Źn├şvaj├şc├şm zubem 4 v ozuben├ęm prstenci 6, o kter├Ż

je op┼Öena listov├í pru┼żinka 3, kter├í nahrazuje kuli─Źkov├Ż ventil. Vy─Źn├şvaj├şc├ş

zub m├í ├║kos a t┼Öec├ş krou┼żek je nato─Źen proti ozuben├ş v t─Ťlese spojky 5

a tak br├ín├ş p┼Öesunut├ş ozuben├ęho v─Ťnce na ozuben├ş kola 8. P┼Öi tlaku na ┼Öad├şc├ş

p├íku t┼Öec├ş krou┼żek za─Ź├şn├í brzdit ozuben├ę kolo ┼Öazen├ę rychlosti, s├şla takto

vznikl├í tla─Ź├ş st├íle pru┼żina na stranu a tak nedovol├ş jeho nato─Źen├ş, k tomu

dojde a┼ż po zablokov├ín├ş krou┼żku na ku┼żelov├ę plo┼íe ozuben├ęho kola (ot├í─Źky

obou ─Ź├íst├ş se vyrovnaj├ş), kdy ji┼ż s├şla listov├ę pru┼żiny srovn├í v┼íechny zuby

do jedn├ę roviny, v tom okam┼żiku dojde k p┼Öesunut├ş spojky na kolo a je za┼Öazeno.

─îinnost zaji┼ít─Ťn├ę synchronizace nen├ş z├ívisl├í na velikosti tlaku na ┼Öad├şc├ş

p├íku, v─Ťt┼í├ş tlak umo┼żn├ş rychlej┼í├ş a stejn─Ť bezhlu─Źn├ę za┼Öazen├ş. (Uveden├Ż

syst├ęm s listovou pru┼żinkou nen├ş jedin├Żm technick├Żm ┼Öe┼íen├şm zaji┼ít─Ťn├ę synchronizace,

ale nesehnal jsem lep┼í├ş obr├ízky.)

Obr. 17 Zaji┼ít─Ťn├í synchronizace

Pokud chceme sn├ş┼żit ovl├ídac├ş s├şlu p┼Öi ┼Öazen├ş p┼Öi zachov├ín├ş rychlosti

┼Öazen├ş, je nutn├ę zv─Ťt┼íit plochu t┼Öec├ş spojky. Prost├Żm zv─Ťt┼íen├şm plochy

ku┼żele dos├íhneme tak├ę zv─Ťt┼íen├ş axi├íln├şch rozm─Ťr┼» synchroniza─Źn├şho ├║stroj├ş,

co┼ż je ne┼ż├ídouc├ş. Z tohoto d┼»vodu se pou┼ż├şv├í zdvojen├í synchronizace se

dv─Ťma t┼Öec├şmi krou┼żky r┼»zn├Żch pr┼»m─Ťr┼», kter├ę jsou um├şst─Ťny nad sebou, mezi

nimi┼ż je dal┼í├ş t┼Öec├ş krou┼żek. Axi├íln├ş rozm─Ťr synchroniza─Źn├ş spojky se nem─Ťn├ş.

Zdvojn├ísoben├ş plochy m├í za n├ísledek polovi─Źn├ş ovl├ídac├ş s├şly se zdvojn├ísoben├şm

├║─Źinku synchronizace. Tato synchronizace je v├Żrobn─Ť dra┼ż┼í├ş a tak se pou┼ż├şv├í

jen u nejnam├íhan─Ťj┼í├şch p┼Öevodov├Żch stup┼ł┼», co┼ż je v─Ťt┼íinou I. a II. stupe┼ł.

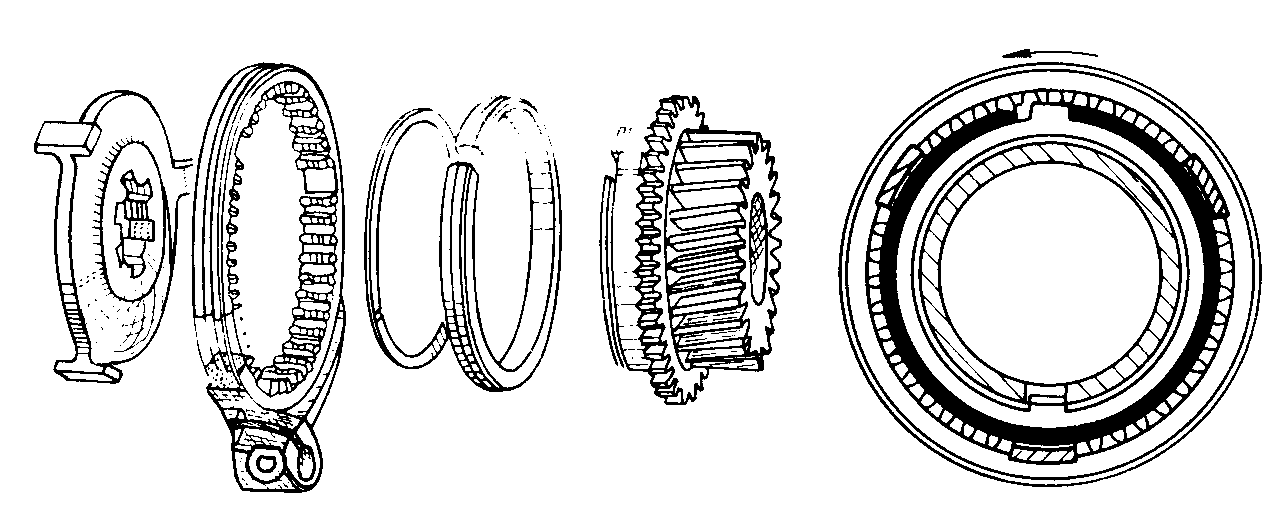

Obr. 18 Synchroniza─Źn├ş spojka se dv─Ťma t┼Öec├şmi krou┼żky (Fabia

u n─Ťmeck├Żch motor┼»)

Snad nejlep┼í├ş technick├ę ┼Öe┼íen├ş u synchronizace bez komplikac├ş s dvojit├Żmi t┼Öec├şmi krou┼żky vyvinuli u Porsche. Jeho p┼Öednostmi jsou mal├ę rozm─Ťry, tedy n├şzk├í hmotnost a mo┼żnost velmi rychl├ęho ┼Öazen├ş. Cel├í spojka vypad├í v├Żrazn─Ť odli┼ín─Ť od spojek b─Ť┼żn─Ť pou┼ż├şvan├Żch. Skl├íd├í se z j├ídra se t┼Öemi nosy, na kter├ę je nasazena p┼Öesouvac├ş obj├şmka zubov├ę spojky. Zuby maj├ş upraven├Ż tvar, jejich bok m├í ku┼żelov├ę sra┼żen├ş. Prstenec t┼Öec├ş ku┼żelov├ę spojky je roz┼Ö├şznut├Ż a je nasazen na ozuben├ę kolo rychlostn├şho stupn─Ť, kter├ę m├í zub, kter├Ż br├ín├ş ot├í─Źen├ş prstence. Pru┼żn├Ż krou┼żek br├ín├ş jeho vypadnut├ş. P┼Öi ┼Öazen├ş se vyu┼ż├şv├í servo├║─Źinek, stejn├Ż jako m├í n├íb─Ť┼żn├í ─Źelist bubnov├Żch brzd. P┼Öi ot├í─Źen├ş ozuben├ęho kola a p┼Öesouv├ín├ş obj├şmky se prstenec op┼Öe o zub na kole a vn─Ťj┼í├ş ku┼żelovou plochou se za─Ź├şn├í brzdit o obj├şmku, servo├║─Źinek siln─Ť tento jev podporuje a jakmile se cel├Ż prstenec sev┼Öe, t├ęm─Ť┼Ö zablokuje kolo a prstenec proti ot├í─Źen├ş, obj├şmku lze pouze axi├íln─Ť zasunout do z├íb─Ťru s ozuben├Żm kolem. Nepatrn├ę vybr├ín├ş uprost┼Öed ┼í├ş┼Öky zub┼» p┼Öesuvn├ę obj├şmky zaji┼í┼ąuje d├şky pru┼żnosti prstence aretaci za┼Öazen├ęho rychlostn├şho stupn─Ť. Servo├║─Źinek roz┼Ö├şznut├ęho krou┼żku je velmi ├║─Źinn├Ż a k rychl├ęmu ┼Öazen├ş sta─Ź├ş jen mal├í s├şla, ┼Öadit je mo┼żn├ę neskute─Źn─Ť rychle.

Obr. 19 Synchronizace Porsche

Z uveden├Żch popis┼» vypl├Żv├í ÔÇô ┼Öadit je mo┼żn├ę pouze v takov├ęm p┼Ö├şpad─Ť,

kdy je jedno z kol ┼Öazen├ęho rychlostn├şho stupn─Ť voln─Ť oto─Źn├ę a aspo┼ł trochu

se v┼»─Źi druh├ęmu h┼Ö├şdeli ot├í─Ź├ş. Mal├Ż rozd├şl v ot├í─Źk├ích je d┼»le┼żit├Ż proto,

aby nez┼»st├ívaly zuby synchroniza─Źn├ş spojky a kola st├ít proti sob─Ť, p┼Öesto┼że

maj├ş oboustrann├ę n├íb─Ťhy ─Źasto to znemo┼żn├ş za┼Öazen├ş p┼Öevodu. Hnan├Ż h┼Ö├şdel

je spojen s poh├ín─Ťn├Żmi koly a tak zde nen├ş stupe┼ł volnosti mo┼żn├Ż. Voln├Ż

m┼»┼że b├Żt pouze hnac├ş h┼Ö├şdel, tedy mus├ş b├Żt odpojen spojkou od motoru. ┼śadit

p┼Öi motoru v b─Ťhu lze pouze s vypnutou spojkou. ┼śazen├ş ÔÇ×pod plynemÔÇť je

nutn├ę ┼Öe┼íit jin├Żm zp┼»sobem, synchroniza─Źn├ş spojky a cel├Ż ┼Öad├şc├ş syst├ęm

takov├ę ┼Öazen├ş neumo┼ż┼łuje. D├íle snaha o rychl├ę za┼Öazen├ş ÔÇô zvl├í┼í┼ą na prvn├ş

dva p┼Öevodov├ę stupn─Ť ÔÇô nadm─Ťrn─Ť nam├íh├í synchroniza─Źn├ş krou┼żky, jejich ┼żivotnost

rychleji kles├í. Tak├ę velk├Ż rozd├şl mezi ot├í─Źkami hnac├şho a hnan├ęho h┼Ö├şdele

p┼Öi ┼Öazen├ş nadm─Ťrn─Ť nam├íh├í synchroniza─Źn├ş ├║stroj├ş, proto je vhodn├ę p┼Öi

┼Öazen├ş pat┼Öi─Źn├ęho p┼Öevodov├ęho stupn─Ť z neutr├ílu p┼Öi j├şzd─Ť z kopce pou┼ż├şt

meziplyn. Jestli jste si dob┼Öe prohl├ędli p┼Ö├şslu┼ín├ę obr├ízky, je v├ím te─Ć

jasn├ę, ┼że jsou zde d┼»le┼żit├ę jednotliv├ę rozm─Ťry v┼íech d├şl┼» synchroniza─Źn├şho

├║stroj├ş, proto┼że vz├íjemn├ę vzd├ílenosti d├şlu umo┼żn├ş spr├ívnou funkci sestavy.

Jakmile se tedy n─Ťjak├Żm zp┼»sobem rozm─Ťry zm─Ťn├ş, p┼Öestane synchronizace

uspokojiv─Ť pracovat. Plat├ş to v prvn├ş ┼Öad─Ť pro t┼Öec├ş krou┼żek, i mal├ę opot┼Öeben├ş

t┼Öec├ş plochy zm─Ťn├ş vzd├ílenost p┼Öevle─Źn├ęho krou┼żku synchronizace k ozuben├ęmu

kolu p┼Öevodu, p┼Öi kter├ę doch├íz├ş k maxim├íln├şmu t┼Öen├ş mezi ku┼żelov├Żmi plochami.

H┼Ö├şdel tedy nen├ş je┼ít─Ť dostate─Źn─Ť zabrzd─Ťn a ji┼ż doch├íz├ş k nar├í┼żen├ş zub┼»

spojky o sebe, co┼ż znemo┼żn├ş bezhlu─Źn├ę za┼Öazen├ş a pokud nedojde k brzk├ę

oprav─Ť, dojde tak├ę ke zni─Źen├ş ozuben├ş spojky.

Maz├ín├ş p┼Öevodovky:

P┼Öevodovky se ma┼żou mazac├şmi tuky nebo p┼Öevodov├Żmi oleji. Maz├ín├ş tuky

se pou┼ż├şv├í u zcela uzav┼Öen├Żch p┼Öevodovek pro mal├ę v├Żkony, nebo pr┼»myslov├ę

p┼Öevodovky s mal├Żmi obvodov├Żmi rychlostmi, a to i p┼Öi velk├Żch p┼Öen├í┼íen├Żch

v├Żkonech. Pr┼»myslov├ę p┼Öevodovky b├Żvaj├ş vyr├íb─Ťn├ę ve t┼Ö├şd─Ť p┼Öesnosti 9 ÔÇô

12, u hrub─Ť opracovan├Żch zub┼» je na maz├ín├ş tuk ─Źasto vhodn─Ťj┼í├ş ne┼ż olej.

Tuky se tak├ę ma┼żou p┼Öevodovky kuchy┼łsk├Żch strojk┼» nebo kancel├í┼Ösk├Żch stroj┼»

s ozuben├Żmi koly z plast┼». Mazac├ş tuky maj├ş vy┼í┼í├ş ┼żivotnost z hlediska

─Źasu a p┼Öi oto─Źen├ş stroje vzh┼»ru nohama nevyt├ękaj├ş. P┼Öevodovky vozidlov├ę

maj├ş maz├ín├ş olejem, maz├ín├ş je zaji┼ít─Ťno brod─Ťn├şm a ost┼Öikem, kter├Ż vznik├í

p┼Öi ot├í─Źen├ş ozuben├Żch kol. Kdy┼ż se p┼Öevodovka rozto─Ź├ş, je uvnit┼Ö prakticky

neust├íle ÔÇ×olejov├Ż tanecÔÇť, olej st┼Ö├şk├í na v┼íechny strany. I p┼Öes tuto skute─Źnost

se st├ív├í, ┼że se na n─Ťkter├í m├şsta oleje v po┼żadovan├ęm mno┼żstv├ş nedost├ív├í

a je nutn├ę prov├ęst maz├ín├ş nucen├ę. Vyu┼ż├şv├í se n─Ťkdy olejov├ęho ─Źerpadla (velk├ę

p┼Öevodovky), nebo se sk┼Ö├ş┼ł v ur─Źit├Żch m├şstech vytvaruje tak, aby n─Ťkter├ę

soukol├ş pracovalo jako olejov├ę ─Źerpadlo, kdy ode dna p┼Öepravuje olej nahoru

do n─Ťjak├ęho kan├ílku, odkud olej st├ęk├í na pat┼Öi─Źn├ę m├şsto. Velk├ę p┼Öevodovky

maj├ş na v├Żstupu z ─Źerpadla velmi ─Źasto olejov├Ż filtr a tak├ę chladi─Ź, p┼Öenos

v├Żkonu v ┼Ö├ídech stovek kW dok├í┼że olej p─Ťkn─Ť oh┼Ö├ít. Velk├í p┼Öevodovka m├í

hor┼í├ş pom─Ťr objemu oleje (des├ştky litr┼») v┼»─Źi povrchu sk┼Ö├şn─Ť a tak├ę fakt

┼że takov├í p┼Öevodovka v─Ťt┼íinou stoj├ş na m├şst─Ť, zp┼»sob├ş v├Żrazn─Ťj┼í├ş n├ír┼»st

teploty oleje kter├Ż na takov├ę teploty nen├ş konstruov├ín.

Maz├ín├ş brod─Ťn├şm a ost┼Öikem m├í jeden nedostatek, zvy┼íuje ztr├íty v p┼Öevodech.

U velk├Żch stacion├írn├şch p┼Öevodovek se proto vyu┼ż├şv├í maz├ín├ş olejovou mlhou,

co┼ż je maz├ín├ş pomoc├ş stla─Źen├ęho vzduchu v kter├ęm je ur─Źit├ę procento oleje.

Jde o nejdokonalej┼í├ş zp┼»sob maz├ín├ş, kter├Ż se vyzna─Źuje n├şzk├Żmi hydraulick├Żmi

ztr├ítami a dobr├Żm chlazen├şm p┼Öevod┼» a lo┼żisek. Lo┼żiska ani ozuben├ş nejsou

p┼Öemaz├ív├ína, olejov├í mlha sv─Ťd─Ź├ş hlavn─Ť valiv├Żm lo┼żisk┼»m. Olej je neust├íle

filtrov├ín a tak opot┼Öeben├ş ─Ź├íst├ş za┼Ö├şzen├ş je men┼í├ş. Za┼Ö├şzen├ş na maz├ín├ş

olejovou mlhou je ale technicky n├íro─Źn├ę a vypjati se skute─Źn─Ť jen u velk├Żch

stroj┼», kde hydraulick├ę ztr├íty p┼Öeva┼żuj├ş nad technickou n├íro─Źnost├ş syst├ęmu

pro tvorbu olejov├ę mlhy a vy┼í┼í├ş cenou p┼Öevod┼» vyroben├Żch ve vy┼í┼í├ş kvalit─Ť

opracov├ín├ş boku zub┼». Za┼Ö├şzen├ş mazan├í olejovou mlhou (nemus├ş j├şt jen o

p┼Öevodovky) vykazuj├ş vy┼í┼í├ş ┼żivotnost ne┼ż za┼Ö├şzen├ş mazan├í jin├Żm zp┼»sobem.

K maz├ín├ş obecn─Ť ÔÇô olej m├í b├Żt ─Źist├Ż a mus├ş ho b├Żt p┼Öedepsan├ę mno┼żstv├ş

a hlavn─Ť typ a v├Żkonnostn├ş klasifikace podle API. Pro p┼Öevody s hypoidn├şm

soukol├şm, kter├ę se pou┼ż├şvaj├ş u st├íl├ęho p┼Öevodu zadn├ş n├ípravy, se mus├ş pou┼ż├şt

olej pro hypoidn├ş p┼Öevodovky, ozna─Źovan├Ż p├şsmenem H. Tento olej ale nesm├ş

b├Żt pou┼żit do p┼Öevodovek se synchronizac├ş, pou┼żit├ę EP p┼Ö├şsady zp┼»sobuj├ş

korozi synchroniza─Źn├şch krou┼żk┼» z barevn├Żch kov┼» a n├ísledn├ę po┼íkozen├ş synchroniza─Źn├şch

spojek. Synchroniza─Źn├ş krou┼żky velk├ę mno┼żstv├ş EP p┼Ö├şsad, pou┼ż├şvan├ę v olej├şch

typu H, ┼ípatn─Ť sn├í┼íej├ş (negativn├ş p┼»soben├ş EP p┼Ö├şsad je pops├íno v ─Źl├ínku

P┼Ö├şsady do paliv a maziv). Ne─Źistoty v oleji jak├ęhokoli charakteru p┼»sob├ş

jako brusn├í pasta. Kovov├Ż ot─Ťr se proto zachyt├ív├í na magnetech, kter├ę jsou

sou─Ź├íst├ş v├Żpustn├Żch ┼íroub┼» pro snadn├ę odstran─Ťn├ş kovov├Żch pilin. V├Żrazn├Ż

n├ír┼»st mno┼żstv├ş kovov├ęho ot─Ťru signalizuje po┼íkozen├ş n─Ťkter├ęho soukol├ş,

v─Ťt┼íinou n├ís na to upozorn├ş zv├Ż┼íen├ş hlu─Źnosti (ov┼íem to u┼ż je pozd─Ť).

Olej by se m─Ťl pravideln─Ť podle p┼Öedpisu v├Żrobce m─Ťnit. Mno┼żstv├ş oleje

je tak├ę d┼»le┼żit├ę. V├Żrobce ud├ív├í hladinu oleje kter├í mus├ş b├Żt dodr┼żena.

Pokud je oleje m├ílo, m┼»┼że doj├şt k vynech├ív├ín├ş maz├ín├ş, p┼Ö├şpadn─Ť se olej

nedostane na v┼íechna m├şsta v po┼żadovan├ęm mno┼żstv├ş. Rychlej┼í├şm ob─Ťhem men┼í├şho

mno┼żstv├ş oleje se tento rychleji opot┼Öebov├ív├í a je tedy nutn├í d┼Ö├şv─Ťj┼í├ş

v├Żm─Ťna. Men┼í├ş mno┼żstv├ş oleje v p┼Öevodovce h┼»┼Öe odv├íd├ş teplo, t├şm se jeho

teplota zv├Ż┼í├ş, co┼ż d├íle zkracuje jeho ┼żivotnost. Nedostatek oleje vede

nejd┼Ö├şve k po┼íkozen├ş t┼Öec├şch krou┼żk┼» synchronizace, pozd─Ťji se p┼Öid├ívaj├ş

lo┼żiska a nakonec ozuben├ş. Nadm─Ťrn├ę mno┼żstv├ş oleje naopak zp┼»sob├ş v─Ťt┼í├ş

hydraulick├ę odpory (n├ír┼»st spot┼Öeby paliva) a nam├íh├í n─Ťkter├í gufera, kter├í

norm├íln─Ť nejsou v oleji pono┼Öena. Typ oleje je tak├ę nutn├ę dodr┼żovat, jeho

viskozita zaji┼í┼ąuje optim├íln├ş funkci p┼Öevodovky. ┼ś├şdk├ę oleje nemus├ş p┼Öi

zah┼Ö├ít├ş a za tropick├Żch teplot vykazovat dostate─Źnou ├║nosnost, hust├ę oleje

zvy┼íuj├ş ztr├íty a v zim─Ť do proh┼Ö├ít├ş oleje zhor┼íuj├ş ┼Öazen├ş. Pro vozidlov├ę

p┼Öevodovky se nej─Źast─Ťji pou┼ż├şv├í olej SAE 80 nebo SAE 90, p┼Ö├şpadn─Ť olej

SAE 80W-90, kter├Ż je doporu─Źov├ín a nebo dokonce snad p┼Öedeps├ín pro p┼Öevodovky

Favorit. (Olej SAE 90 je rozumn─Ť pou┼żiteln├Ż pouze do -5┬░C, potom p┼Ö├şli┼í

zhoustne.) Tento olej je v├şcestup┼łov├Ż, podobn─Ť jako oleje motorov├ę. V zim─Ť

se chov├í jako SAE 80 a v l├ęt─Ť snese vy┼í┼í├ş teploty. Oleje SAE 140 a SAE

250 jsou ur─Źen├ę pouze pro speci├íln├ş p┼Ö├şpady a velk├í m─Ťrn├í zat├ş┼żen├ş, u n├ís

se snad ┼ż├ídn├í automobilov├í p┼Öevodovka v osobn├şch autech pro tento typ oleje

nevyskytuje. Existuj├ş i oleje SAE 85W-140. SAE 75W jsou oleje syntetick├ę,

ur─Źen├ę pro celo┼żivotnostn├ş n├ípln─Ť p┼Öevodovek. Podm├şnkou je konstrukce p┼Öevodovky

pro tento olej a hlavn─Ť se mus├ş pou┼ż├şt v prvov├Żrob─Ť, p┼Öechod z norm├íln├şho

oleje SAE 80 nebo 90 na tento olej z d┼»vodu celo┼żivotnostn├ş n├ípln─Ť nen├ş

vhodn├Ż. Do p┼Öevodovek ┼ákoda 1000 MB ÔÇô 130 nen├ş tento olej vhodn├Ż zcela

ur─Źit─Ť. Ozna─Źen├ş p┼Öevodov├Żch olej┼» p├şsmenem W znamen├í, ┼że je garantovan├í

viskozita p┼Öi n├şzk├Żch teplot├ích. Viskozita p┼Öi teplot├ích vysok├Żch je zde

na spodn├ş hranici stanoven├ę normou, proto je l├ępe pou┼ż├şvat oleje v├şcestup┼łov├ę,

ozna─Źovan├ę nap┼Ö. SAE 80W-90, tento olej je pou┼żiteln├Ż p┼Öi venkovn├şch teplot├ích

od -27┬░C do teploty + 40 ┬░C. Oleje zvl├í┼í┼ą ur─Źen├ę pro vozidlov├ę p┼Öevodovky

se v posledn├ş dob─Ť za─Źaly ozna─Źovat slovem Trans.

Maz├ín├ş p┼Öevodovek motorov├Żm olejem ÔÇô pou┼ż├şv├í se pouze u motocykl┼»,

kde sou─Źasn─Ť s motorem a p┼Öevodovkou ma┼że mokrou spojku (resp. odv├íd├ş teplo)

a kdysi tak├ę u vozu Morris Mini s motorem vp┼Öedu nap┼Ö├ş─Ź, kter├Ż m─Ťl spole─Źn├Ż

blok pro motor i p┼Öevodovku a poh├ín─Ťl p┼Öedn├ş kola. Motor m─Ťl mal├Ż v├Żkon

a tak p┼Öevodovka nem─Ťla velk├ę n├íroky, ov┼íem aditivace motorov├ęho oleje

je odli┼ín├í od oleje p┼Öevodov├ęho a nen├ş pro p┼Öevodovku dobr├í, olej se musel

─Źast─Ťji m─Ťnit, plat├ş to i pro olej v motocyklech. Obecn─Ť maj├ş takto mazan├ę

p┼Öevodovky ni┼ż┼í├ş ┼żivotnost. Ka┼żdop├ídn─Ť do samostatn├Żch vozidlov├Żch p┼Öevodovek

motorov├Ż olej nepat┼Ö├ş.

┼Ż├ídn├Żm olejem se nedos├íhne zv├Ż┼íen├ş pevnosti sou─Ź├íst├ş p┼Öevodovky, proto

je zbyte─Źn├ę d─Ťlat pokusy s visk├│zn├şmi oleji za ├║─Źelem mont├í┼że v├Żkonn─Ťj┼í├şho

motoru, kter├Ż m├í to─Źiv├Ż moment vy┼í┼í├ş ne┼ż p┼Öevodovka dlouhodob─Ť snese. Hust├Ż

olej jen zv├Ż┼í├ş ztr├íty v p┼Öevodovce, kter├í stejn─Ť nadm─Ťrn├Ż v├Żkon dlouho

nevydr┼ż├ş, nej─Źast─Ťji n─Ťco praskne na I. a II. p┼Öevodov├ęm stupni. Pokud

se n─Ťkdo sna┼ż├ş sn├ş┼żit visk├│zn─Ťj┼í├şm olejem nadm─Ťrnou hlu─Źnost p┼Öevodovky,

m─Ťl by se nejd┼Ö├şve zamyslet na skute─Źn├Żm stavem p┼Öevod┼» a sp├ş┼íe prov├ęst

v├Żm─Ťnu opot┼Öeben├Żch d├şl┼», ne┼ż se sna┼żit zlep┼íit n─Ťco co zlep┼íit nelze.

Probl├ęmy:

Probl├ęmy s p┼Öevodovkou nast├ívaj├ş ve t┼Öech p┼Ö├şpadech: prvn├şm je nedostate─Źn├ę

mno┼żstv├ş oleje nebo jeho pozdn├ş v├Żm─Ťna, druh├Ż je nespr├ívn├ę ovl├íd├ín├ş a t┼Öet├ş

je opot┼Öeben├Ż ┼Öad├şc├ş mechanizmus mezi ┼Öad├şc├ş p├íkou a p┼Öevodovkou. O oleji

jsem se rozepsal v├Ż┼íe. Jen bych dodal, ┼że se olej vypou┼ít├ş stejn─Ť jako

u motoru ihned po j├şzd─Ť, kdy je dob┼Öe tekut├Ż a vyplav├ş co nejv├şce ne─Źistot.

Nedoporu─Źuje se ods├ív├ín├ş oleje pomoc├ş speci├íln├şho za┼Ö├şzen├ş (jeden ─Źas dost

propagovan├ę i u motor┼», ┼że se nemus├ş nic ┼íroubovat atd.), proto┼że ani sebelep┼í├ş

ods├íva─Źka nedok├í┼że ze spodn├ş ─Ź├ísti sk┼Ö├şn─Ť odstranit velk├ę mno┼żstv├ş ne─Źistot,

kter├ę by se jinak vyplavily p┼Öi vypou┼ít─Ťn├ş v├Żpustn├Żm otvorem.

Ovl├íd├ín├ş p┼Öevodovky se sice na prvn├ş pohled zd├í jako obt├ş┼żn─Ť vylep┼íiteln├ę,

ale nen├ş tomu tak. ┼śadit p┼Öevody se m├í s pln─Ť vy┼íl├ípnutou spojkou a tzv.

nadvakr├ít, tedy na prvn├ş dobu vy┼Öadit a na druhou za┼Öadit. Pohyb p┼Öi ┼Öazen├ş

by m─Ťl b├Żt plynul├Ż, rychl├ę pohyby nam├íhaj├ş t┼Öec├ş krou┼żky synchronizace,

kter├ę se tak rychleji opot┼Öeb├ş. Pokud p┼Öi j├şzd─Ť z kopce vy┼Öazujete, ┼Öazen├ş

z neutr├ílu na n─Ťkter├Ż stupe┼ł dopl┼łte meziplynem, tedy kr├ítk├Żm p┼Öid├ín├şm

plynu rozto─Źte motor zhruba do ot├í─Źek odpov├şdaj├şc├şm rychlosti vozu a za┼Öazovan├ęmu

stupni a teprve pot├ę za┼Öa─Ćte, takto odleh─Ź├şte t┼Öec├şm krou┼żk┼»m a zv├Ż┼í├şte

jejich ┼żivotnost. Tot├ę┼ż plat├ş p┼Öi doj├ş┼żd─Ťn├ş ke k┼Öi┼żovatce nebo zat├í─Źce

na neutr├íl a ┼Öazen├ş n├şzk├Żch p┼Öevodov├Żch stup┼ł┼». P┼Öi ┼Öazen├ş I. rychlostn├şho

stupn─Ť u ┼á 742 a 781 se z├írove┼ł ┼Öad├ş napr├ízdno mezikole─Źko zp├íte─Źky, ozuben├ş

kole─Źka i ozuben├ş na synchroniza─Źn├şm krou┼żku m├í sice n├íb─Ťhy, ale pokud

budete ┼Öadit razantn─Ť a nav├şc s nedostate─Źn├Żm mno┼żstv├şm oleje v p┼Öevodovce,

tyto n├íb─Ťhy se ÔÇ×rozklepouÔÇť a znemo┼żn├ş u stoj├şc├şho vozidla za┼Öazen├ş rychlosti.

Mezikole─Źko se toti┼ż neto─Ź├ş, to plat├ş i pro synchroniza─Źn├ş spojku a tak

nen├ş ─Źasto mo┼żn├ę I. stupe┼ł za┼Öadit, nepom┼»┼że ani zapnut├ş a vypnut├ş spojky

kv┼»li rozto─Źen├ş hnac├şho h┼Ö├şdele. Jedin├í pomoc je za┼Öadit II. rychlostn├ş

stupe┼ł a zkusit z n─Ťj za┼Öadit stupe┼ł I., nebo na II. stupe┼ł cuknout vozem

(kola se v┼»─Źi sob─Ť pooto─Ź├ş) a ihned I. stupe┼ł za┼Öadit. Oprava je mo┼żn├í

pouze v├Żm─Ťnou t─Ťchto d├şl┼». Nemo┼żnost za┼Öazen├ş v tomto p┼Ö├şpad─Ť nen├ş vinou

opot┼Öeben├ş t┼Öec├şho krou┼żku synchronizace, jeho v├Żm─Ťna nepom┼»┼że.

┼śazen├ş u p┼Öevodovek bez synchronizace ÔÇô dnes se to v auto┼íkole u─Ź├ş

pouze p┼Öi v├Żcviku na n├íkladn├ş vozy. Tento typ ┼Öazen├ş se d├í pou┼ż├şt u p┼Öevodovky

s po┼íkozen├Żmi synchroniza─Źn├şmi spojkami. Proti ┼Öazen├ş se synchronizac├ş

je nutn├ę ud─Ťlat 8 ├║kon┼» pro ┼Öazen├ş nahoru a 9 ├║kon┼» pro ┼Öazen├ş dol┼».

┼śazen├ş nahoru:

ÔÇó 1 vypnout spojku (se┼íl├ípnout ped├íl) a 2 uvolnit plyn

ÔÇó 3 vy┼Öadit

ÔÇó 4 zapnout spojku (uvolnit ped├íl)

ÔÇó 5 vypnout spojku

ÔÇó 6 za┼Öadit vy┼í┼í├ş stupe┼ł

ÔÇó 7 zapnout spojku a 8 p┼Öidat plyn

┼śazen├ş dol┼»:

ÔÇó 1 vypnout spojku (se┼íl├ípnout ped├íl) a 2 uvolnit plyn

ÔÇó 3 vy┼Öadit

ÔÇó 4 zapnout spojku (uvolnit ped├íl)

ÔÇó 5 p┼Öim─Ť┼Öen─Ť dlouh├Żm p┼Öid├ín├şm plynu rozto─Źit motor tak, aby se zhruba

ot├í─Źky hnac├şho h┼Ö├şdele rovnaly ot├í─Źk├ím h┼Ö├şdele hnan├ęho x p┼Öevod (nutno

nacvi─Źit, napoprv├ę se to asi nepoda┼Ö├ş, ─Ź├şm ni┼ż┼í├ş stupe┼ł v┼»─Źi rychlosti

vozidla, t├şm v─Ťt┼í├ş ot├í─Źky motoru)

ÔÇó 6 vypnout spojku

ÔÇó 7 za┼Öadit ni┼ż┼í├ş stupe┼ł

ÔÇó 8 zapnout spojku a 9 p┼Öidat plyn

V┼íechny ├║kony mus├ş b├Żt provedeny ihned za sebou, p┼Öi prodlev─Ť se ot├í─Źky

hnac├şho h┼Ö├şdele proti optimu zm─Ťn├ş a ┼Öazen├ş je hlu─Źn├ę (p┼Öes zuby). Velikost

meziplynu je d┼»le┼żit├í pro bezhlu─Źn├ę ┼Öazen├ş, je lep┼í├ş motor rozto─Źit v├şce,

proto┼że ot├í─Źky hnac├şho h┼Ö├şdele po vypnut├ş spojky samy o sob─Ť klesaj├ş a

tak se rovnov├íhy dos├íhne l├ępe, ne┼ż kdy┼ż jsou ot├í─Źky motoru n├şzk├ę. A┼ż nabudete

dostatek zku┼íenost├ş, je mo┼żn├ę ┼Öazen├ş dol┼» zrychlit tak, ┼że p┼Öi vyp├şn├ín├ş

spojky uvoln├şte ped├íl plynu s mal├Żm zpo┼żd─Ťn├şm, motor se odleh─Źen├şm rozto─Ź├ş

(nen├ş t┼Öeba p┼Öid├ívat op─Ťtovn─Ť plyn, ale je nutn├ę rychle vy┼Öadit a zapnout

spojku, aby se ot├í─Źky motoru p┼Öenesly na hnac├ş h┼Ö├şdel) a tak se u┼íet┼Ö├ş

n─Ťjak├í ta desetina sekundy a n─Ťjak├Ż ten ml paliva. Ka┼żdop├ídn─Ť ┼Öazen├ş bez

synchronizace je pro p┼Öevodovku v┼żdy nam├íhav─Ťj┼í├ş ne┼ż se synchronizac├ş,

ot├í─Źky obou h┼Ö├şdel┼» se v─Ťt┼íinou nepoda┼Ö├ş vyrovnat ├║pln─Ť p┼Öesn─Ť a ┼Öazen├ş

se odb├Żv├í s men┼í├şmi ─Źi v─Ťt┼í├şmi r├ízy.

┼śadic├ş mechanizmus vn─Ť p┼Öevodovky ÔÇô zde jsou na tom nejl├ępe vozy s

motorem pod├ęln─Ť vp┼Öedu a pohonem zadn├şch kol, p┼Öevodovka navazuj├şc├ş na

motor m├í ┼Öad├şc├ş p├íku p┼Ö├şmo na sob─Ť bez vn─Ťj┼í├şch p┼Öevodn├şch t├íhel, nebo

jsou t├íhla velmi kr├ítk├í. Vozidla s p┼Öedn├şm n├íhonem maj├ş p┼Öevodovku um├şst─Ťnou

nap┼Ö├ş─Ź, zde je probl├ęm se zm─Ťnou ├║hlu ┼Öazen├ş, ale ┼Öad├şc├ş konzola je v karos├ęrii

zav─Ť┼íena s velkou v┼»l├ş a v┼»─Źi p┼Öevodovce je definov├ína pomoc├ş dr┼ż├íku, vzd├ílenost

┼Öad├şc├ş konzoly od p┼Öevodovky je konstantn├ş bez ohledu na v├Żkyvy p┼Öevodovky

v silentbloc├şch a k probl├ęmu s ┼Öazen├şm nedoch├íz├ş. P┼Öenos hluku zde ale

n─Ťjak├Ż z┼»st├ív├í. Dne┼ín├ş vozidla pou┼ż├şvaj├ş nej─Źast─Ťji p┼Öenosu pomoc├ş lan

a lanovod┼», p┼Öevodovka se m┼»┼że vrt─Ťt jak chce ani┼ż je ┼Öazen├ş ovlivn─Ťno,

nav├şc se t├şm zabra┼łuje p┼Öenosu hluku do karos├ęrie. Vadn├í ┼Öad├şc├ş t├íhla ÔÇô

samotn├í t├íhla se jen tak nepo┼íkod├ş, ale jejich klouby jsou opot┼Öebiteln├Żmi

d├şly stejn─Ť jako klouby jin├ę. Pokud se za─Źnou vyskytovat v t─Ťchto kloubech

v┼»le, ┼Öad├şc├ş p├íka nemus├ş b├Żt schopna dostate─Źn├ęho rozsahu pohybu na jejich

vymezen├ş a ┼Öad├şc├ş t├íhla se pak navz├íjem ovliv┼łuj├ş. Pokud nen├ş ┼Öad├şc├ş p├íka

v p┼Öevodovce ve spr├ívn├ę poloze, m┼»┼że ovl├ídat m├şsto jedn├ę dv─Ť ┼Öad├şc├ş vidlice

a proto┼że jsou navz├íjem v┼»─Źi sob─Ť blokovan├ę, nelze za┼Öadit ┼ż├ídn├Ż stupe┼ł,

p┼Ö├şpadn─Ť se za┼Öad├ş stupe┼ł ├║pln─Ť jin├Ż ne┼ż po┼żadujeme. Probl├ęm ┼Öazen├ş u ┼á

742 je v ulo┼żen├ş motoru vzadu, kde je od ┼Öad├şc├ş p├íky k p┼Öevodovce relativn─Ť

daleko a nav├şc p┼Ö├şstupn├í trasa je mo┼żn├í pouze st┼Öedov├Żm tunelem. P┼Ö├şm├ę

propojen├ş ┼Öad├şc├ş p├íky p┼Öes konzolu a ovl├ídac├ş ty─Ź nen├ş mo┼żn├ę z d┼»vodu nutnosti

zachov├ín├ş mo┼żnosti vz├íjemn├ęho pohybu p┼Öevodovky a karos├ęrie kv┼»li omezen├ş

p┼Öenosu vibrac├ş a tak mus├ş b├Żt pou┼żit mezi─Źl├ínek. P┼»vodn─Ť pou┼ż├şvan├Ż dome─Źek

se dv─Ťma pry┼żov├Żmi d├şly byl (po 23 letech!) nahrazen kloubov├Żm spojen├şm.

Kloub sice omezil p┼Öenos hluku do karos├ęrie, ale ob─Ť tato ┼Öe┼íen├ş vn├í┼í├ş

do ┼Öazen├ş v┼»le, kter├ę p┼Öesnosti ┼Öazen├ş p┼Ö├şli┼í nep┼Öid├ívaj├ş. Prov─Ť┼íen├ş silentblok┼»

motoru naru┼í├ş souosost p┼Öevodovky a ┼Öad├şc├şho t├íhla, co┼ż vede u kyvadlov├Żch

n├íprav k ob─Źasn├ęmu samovoln├ęmu vy┼Öazen├ş p┼Öevodov├ęho stupn─Ť p┼Öi p┼Öejezdu

zvln─Ťn├Żch ├║sek┼» zadn├şmi koly (plat├ş hlavn─Ť pro star├ę proveden├ş ┼Öad├şc├şho

t├íhla). Pro p┼Ö├şm├ę ovl├íd├ín├ş lanovody zde nen├ş dostatek prostoru (musela

by se vyrobit atypická konzola s klouby a na převodovce mechanizmus s kloubem

takt├ę┼ż). Vy┼Öe┼íit samodomotuningem propojen├ş ┼Öad├şc├ş ty─Ź napevno s ┼Öad├şc├ş

p├íkou p┼Öevodovky a ┼Öad├şc├ş konzolu um├şstit na speci├íln├ş rameno, kter├ę p┼Öipevn├şme

k p┼Öevodovce (jako u Favorita), nebude vzhledem k vzd├ílenosti ┼Öad├şc├ş konzoly

od p┼Öevodovky a rozm─Ťr┼»m tunelu v┼»bec jednoduch├ę. V tunelu p┼Öek├í┼ż├ş lana

ru─Źn├ş brzdy a hadice k topen├ş, lanovod syti─Źe a plynu. Probl├ęmem je tak├ę

ulo┼żen├ş motoru, kdy i mal├ę prov─Ť┼íen├ş silentblok┼» vyklon├ş p┼Öevodovku natolik,

┼że by se p┼Ö├şpadn├ę rameno op┼Öelo o horn├ş st─Ťnu tunelu. Tak┼że tudy cesta

asi nepovede. Kdo se s t├şm chce babrat, m┼»┼że vyzkou┼íet ovl├íd├ín├ş pomoc├ş

hydraulick├Żch v├íle─Źk┼».

┼śazen├ş zp─Ťtn├ęho chodu: v─Ťt┼íinou se pou┼ż├şv├í p┼Öesunut├ş vlo┼żen├ęho kola

zp─Ťtn├ęho chodu s rovn├Żmi zuby do z├íb─Ťru, je proto vhodn├ę a by vozidlo bylo

v klidu a kola se neto─Źila. Pokud je ┼Öazen├ş hlu─Źn├ę, spojka ┼ípatn─Ť vyp├şn├í

a hnac├ş h┼Ö├şdel se st├íle ot├í─Ź├ş. V p┼Ö├şpad─Ť vypad├ív├ín├ş zp─Ťtn├ęho chodu p┼Öi

zat├ş┼żen├ş je vlo┼żen├ę kolo zp─Ťtn├ęho chodu ┼ípatn─Ť vyst┼Öed─Ťno a v├Żslednice

hnac├şch sil ho vytl├í─Ź├ş na stranu, prost─Ť kolo nen├ş dostate─Źn─Ť zasunuto

do z├íb─Ťru. Jedinou pomoc├ş je demont├í┼ż p┼Öevodovky a se┼Ö├şzen├ş ┼Öad├şc├ş vidlice.

Autor Ŕlßnku: CJ (Ji┼Ö├ş ─îech)

E-mail: jicech@quick.cz