Jakřkoliv vř˛atek Ŕi p°etisk obsahu serveru Őkoda TechWeb m¨×e břt pou×it jinde pouze s pÝsemnřm svolenÝm provozovatel¨ serveru, je× jsou uvedeni vřÜe.

P┼Öevodn├í ├║stroj├ş III. (III. ─Ź├íst)

Rubrika: Spojka a převodovka

Publikovßn: 20. Ŕervence 2004

Automatick├ę (samo─Źinn├ę) p┼Öevodovky:

Jak jsem se zm├şnil u┼ż v I. ─Ź├ísti ─Źl├ínku, nejmen┼í├ş po─Źet p┼Öevodov├Żch

stup┼ł┼» pro optim├íln├ş vyu┼żit├ş v├Żkonu motoru je sedm. Konstrukce sedmistup┼łov├ę

p┼Öevodovky nen├ş nic ne┼Öe┼íiteln├ęho technicky ani cenov─Ť, ale probl├ęm je

v u┼żivatel├şch. ┼śadit spr├ívn├ę p┼Öevodov├ę stupn─Ť v┼żdy v optim├íln├ş dobu je

pro velkou v─Ťt┼íinu ┼Öidi─Ź┼», z nich┼ż mnoz├ş nemaj├ş v┼»bec technick├Ż cit, velk├Żm

probl├ęmem a proto je nutn├ę takov├ę p┼Öevodovky vybavit automatick├Żm ┼Öazen├şm.

Automatick├ę ┼Öazen├ş u klasick├ę p┼Öevodovky je ale dal┼í├ş technickou komplikac├ş,

proto┼że p┼Öevodovky t├ęto konstrukce nejsou schopn├ę ┼Öazen├ş bez p┼Öeru┼íen├ş

p┼Öenosu v├Żkonu, je nutn├ę motor od p┼Öevodovky kr├ítce odpojit. Z tohoto d┼»vodu

byla vyvinut├í p┼Öevodovka s hydrodynamickou spojkou s m─Ťni─Źem momentu a

planetov├Żmi soukol├şmi. Tato konstrukce p┼Öevodovky vznikla ji┼ż p┼Öed des├ştkami

let, p┼Öevodovky byly pouze t┼Ö├şstup┼łov├ę, proto┼że se vyu┼ż├şvalo schopnosti

m─Ťni─Źe momentu p┼Öeklenout ur─Źit├ę f├íze chodu motoru. M─Ťni─Ź je svou schopnost├ş

n├ísobit to─Źiv├Ż moment vlastn─Ť dal┼í├şm p┼Öevodov├Żm stupn─Ťm, proto t┼Öi p┼Öevodov├ę

stupn─Ť sta─Ź├ş. Tehdy se na ekonomiku provozu p┼Ö├şli┼í nehled─Ťlo, d┼»le┼żit├Ż

byl komfort j├şzdy. Ovl├íd├ín├ş vozu bylo zbaveno spojkov├ęho ped├ílu, sta─Źilo

pouze se┼íl├ípnout ped├íl plynu a automatika zajistila plynul├Ż rozjezd. P┼Öi

p┼Öe┼Öazov├ín├ş bylo je┼ít─Ť c├ştit ur─Źit├ę trhnut├ş, kter├ę ale nebylo tak nep┼Ö├şjemn├ę

jako trhnut├ş p┼Öi nespr├ívn├ęm ┼Öazen├ş klasick├Żm zp┼»sobem. K p┼Öe┼Öazov├ín├ş jednotliv├Żch

stup┼ł┼» se vyu┼ż├şvalo hydraulick├Żch element┼» v z├ívislosti na rychlosti j├şzdy

a ot├í─Źk├ích motoru, pomoc├ş p├íky na st┼Öedov├ęm tunelu se volil re┼żim ┼Öazen├ş.

Obecn─Ť m─Ťla vozidla s automatick├Żmi p┼Öevodovkami ni┼ż┼í├ş dosa┼żitelnou rychlost,

men┼í├ş akceleraci a asi o 10 ÔÇô 15% vy┼í┼í├ş spot┼Öebu. Pro vysokou cenu se t─Ťmito

p┼Öevodovkami vybavovaly vozidla vy┼í┼í├şch cenov├Żch kategori├ş. Pozd─Ťji se

za─Źaly pou┼ż├şvat p┼Öevodov├ę stupn─Ť ─Źty┼Öi a m─Ťni─Ź momentu se u posledn├ş rychlosti

p┼Öemostil, t├şm se omezily ztr├íty prokluzem, spot┼Öeba paliva poklesla. Posledn├ş

typy hlavn─Ť evropsk├Żch automatick├Żch p┼Öevodovek maj├ş a┼ż p─Ťt p┼Öevodov├Żch

stup┼ł┼» a m─Ťni─Ź se p┼Öeklenuje u┼ż od t┼Öet├şho stupn─Ť. Automatick├Żmi p┼Öevodovkami

se dnes vybavuj├ş i vozidla ni┼ż┼í├şch cenov├Żch kategori├ş, ale jen n─Ťkter├ę

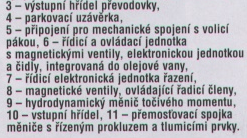

modely a p┼Öev├í┼żn─Ť na p┼Ö├ín├ş. Vrcholem je zat├şm sedmistup┼łov├í p┼Öevodovka

se dv─Ťma zp─Ťtn├Żmi chody a p┼Öeklenov├ín├şm m─Ťni─Źe momentu na v┼íech p┼Öevodov├Żch

stupn├şch Mercedes ÔÇô Benz 7G ÔÇô Tronic (obr. 22). ┼śazen├ş je dnes ┼Ö├şzeno elektronicky

v sou─Źinnosti s ECU motoru. Zm─Ťna p┼Öevodu je nepost┼Öehnuteln├í, zjistiteln├í

pouze zm─Ťnou ot├í─Źek motoru. Obecn├Żm probl├ęmem automatick├Żch p┼Öevodovek

je jejich v─Ťt┼í├ş slo┼żitost a hmotnost, k ┼Öazen├ş se pou┼ż├şv├í soustava spojek

a brzd, kter├Żmi se m─Ťn├ş funkce jednotliv├Żch ─Ź├íst├ş planetov├Żch soukol├ş a

t├şm zm─Ťna p┼Öevodu. D┼»le┼żit├ę je m├şt v p┼Öevodovce dostate─Źn├ę mno┼żstv├ş p┼Öedepsan├ęho

oleje, pou┼ż├şv├í se speci├íln├ş typ pro automatick├ę p┼Öevodovky, v sou─Źasnosti

je to olej pln─Ť syntetick├Ż.

Nejv─Ťt┼í├şm v├Żrobcem samo─Źinn├Żch p┼Öevodovek klasick├ę konstrukce jsou

dnes Japonci.

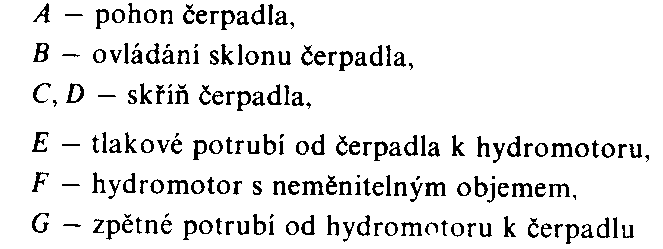

Hydrodynamick├Ż m─Ťni─Ź momentu:

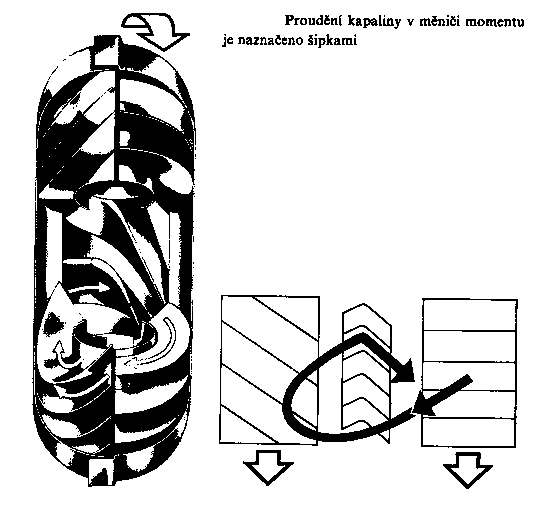

V principu jde o hydrodynamickou spojku dopln─Ťnou reak─Źn├şm ─Źlenem. Reak─Źn├ş

─Źlen slou┼ż├ş k usm─Ťrn─Ťn├ş proudu kapaliny z turb├şny do lopatkov├ęho kola nebo

naopak. ─îast─Ťj┼í├ş b├Żv├í prvn├ş p┼Ö├şpad, proto┼że je reak─Źn├ş ─Źlen bl├şzko osy

v├Żstupn├şho h┼Ö├şdele a nen├ş slo┼żit├ę ho spojit se stoj├şc├ş sk┼Ö├şn├ş. Moment na

v├Żstupn├şm h┼Ö├şdeli se rovn├í momentu motoru a momentu reak─Źn├şho kola. Lopatky

ve v┼íech kolech nejsou radi├íln├ş, ale vhodn─Ť zak┼Öiven├ę. ─î├şm v├şce se lopatky

zak┼Öiv├ş, t├şm v─Ťt┼í├şho zn├ísoben├ş momentu se dos├íhne. Ka┼żd├í teorie ale m├í

sv├ę meze a tak se v praxi dosahuje pouze 2 ÔÇô 3n├ísobn├ęho zn├ísoben├ş momentu.

Na obr. 20 je zn├ízorn─Ťn pr┼»b─Ťh proud─Ťn├ş v n├ísobi─Źi momentu. Probl├ęm nast├ív├í

p┼Öi p┼Öevodov├ęm pom─Ťru m─Ťni─Źe 1 : 1, kdy je ├║─Źinnost p┼Öenosu sil n├şzk├í.

┼śe┼í├ş se to ulo┼żen├şm reak─Źn├şho kola na volnob─Ť┼żku, kter├í se p┼Öi dosa┼żen├ş

p┼Öevodov├ęho pom─Ťru 1 : 1 uvoln├ş, reak─Źn├ş kolo je un├í┼íeno kapalinou a m─Ťni─Ź

se st├ív├í klasickou hydrodynamickou spojkou, ─Ź├şm┼ż se ├║─Źinnost syst├ęmu zlep┼í├ş.

V n─Ťkter├Żch p┼Ö├şpadech se pou┼żije n─Ťkolik reak─Źn├şch kol za sebou a uvol┼łuj├ş

se postupn─Ť, t├şm se dos├íhne zlep┼íen├ş ├║─Źinnosti v ┼íirok├ęm rozsahu p┼Öevodov├ęho

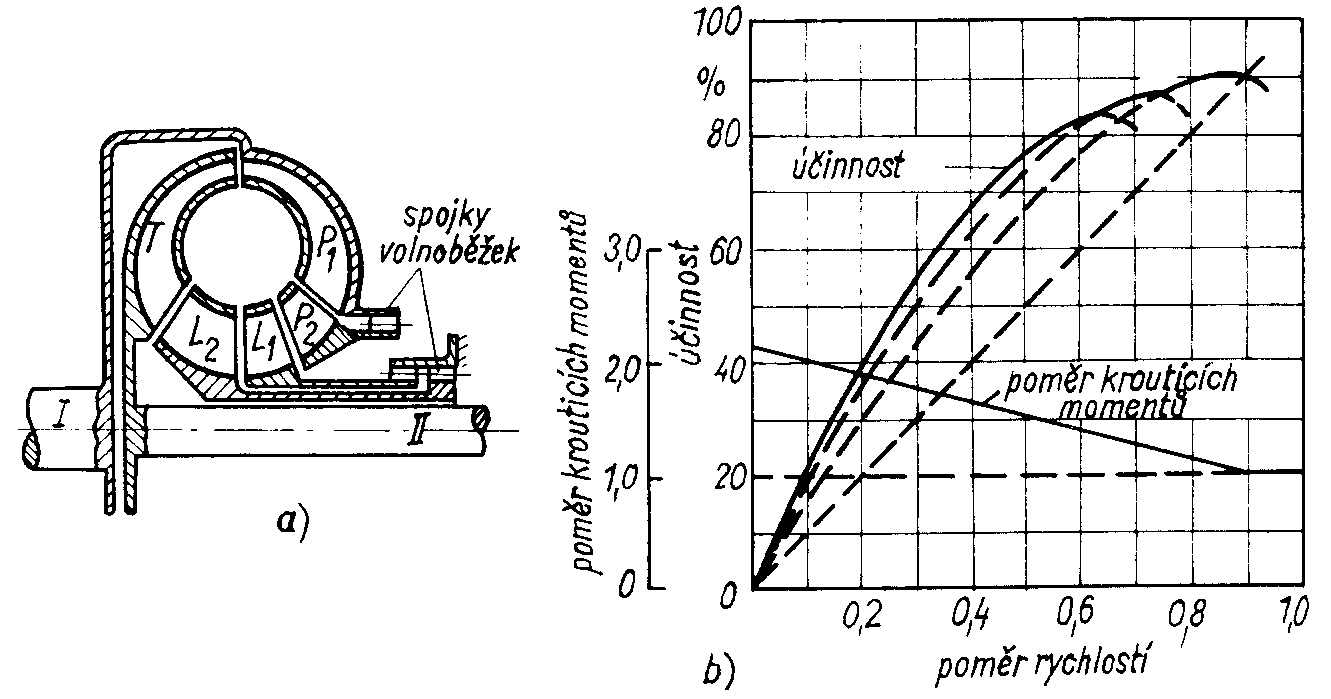

pom─Ťru. Princip ─Źinnosti je na obr. 21. Tento typ m─Ťni─Źe ale pracuje s

v─Ťt┼í├şm prokluzem a n─Ťkdy se nesta─Ź├ş ztr├ítov├ę teplo vyz├í┼Öit pl├í┼ít─Ťm, z tohoto

d┼»vodu se pou┼ż├şv├í p┼Ö├şdavn├ę olejov├ę ─Źerpadlo, kter├ę proh├ín├ş olej z m─Ťni─Źe

p┼Öes zvl├í┼ítn├ş olejov├Ż chladi─Ź.

Probl├ęmem hydrodynamick├Żch spojek je trval├Ż p┼Öenos i minim├íln├şho v├Żkonu,

vozidlo se m┼»┼że samovoln─Ť rozjet pokud neza┼Öad├şme parkovac├ş re┼żim, kdy

je v├Żstupn├ş h┼Ö├şdel mechanicky zablokov├ín. Stalo se n─Ťkolikr├ít, ┼że majitel

p┼Öi nastartovan├ęm motoru zapomn─Ťl zvolit p├íkou parkovac├ş polohu a ponechal

tak re┼żim D, vystoupil z auta, kter├ę se rozjelo a zp┼»sobilo zna─Źn├ę ┼íkody,

dokonce i smrteln├ę ├║razy kdy p┼Öejelo i vystoupiv┼í├şho ┼Öidi─Źe. Kdo vlastn├şte

v┼»z se star┼í├ş konstrukc├ş automatick├ę p┼Öevodovky, kter├í je┼ít─Ť nem─Ťla elektronick├ę

zaji┼ít─Ťn├ş proti pohybu, kontrolujte polohu vol├şc├ş p├íky p┼Öed vystoupen├şm

z vozu, nebo nejl├ępe vyp├şnejte v┼żdy motor.

Proto┼że nen├ş hydrodynamick├í spojka schopna p┼Öenosu v├Żkonu obr├ícen├Żm

sm─Ťrem, je dopl┼łov├ína spojkou t┼Öec├ş, ov┼íem ovl├ídanou automaticky. M─Ťni─Ź

potom pracuje bez skluzu. Takto je umo┼żn─Ťno brzd─Ťn├ş motorem a p┼Ö├şpadn├ę

roztl├í─Źen├ş vozidla. Blokov├ín├ş m─Ťni─Źe se pou┼ż├şv├í i p┼Öi j├şzd─Ť vp┼Öed pro sn├ş┼żen├ş

ztr├ít, blokuj├ş se v─Ťt┼íinou jen nejvy┼í┼í├ş p┼Öevodov├ę stupn─Ť.

Obr. 20 Vnit┼Ön├ş uspo┼Ö├íd├ín├ş hydrodynamick├ęho m─Ťni─Źe momentu

Obr. 21 T┼Ö├şf├ízov├Ż m─Ťni─Ź to─Źiv├ęho momentu

T┼Ö├şf├ízov├Ż m─Ťni─Ź m├í p─Ťt ob─Ť┼żn├Żch kol. Postupn├Żm uvol┼łov├ín├şm volnob─Ť┼żek

se zlep┼í├ş ├║─Źinnost podle diagramu v prav├ę ─Ź├ísti obr├ízku. Rozv├íd─Ťc├ş kola

jsou spojena volnob─Ť┼żkami s pevnou sk┼Ö├şn├ş a sekund├írn├ş ─Źerpadlo P2 se spojeno

volnob─Ť┼żkou s ─Źerpadlem P1.

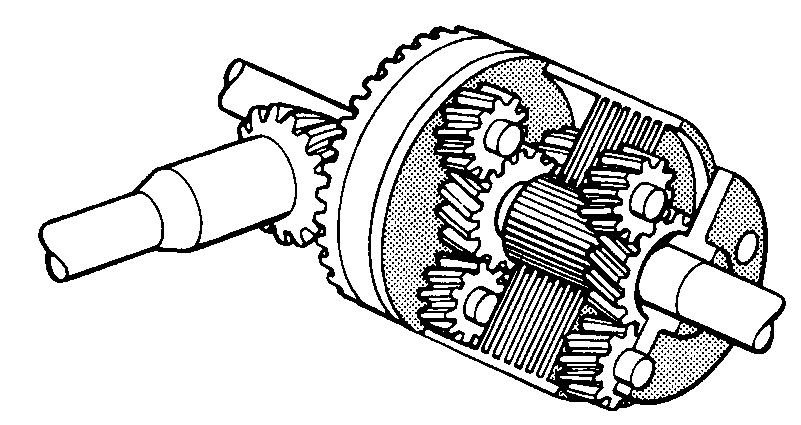

P┼Öevody automatick├ę p┼Öevodovky jsou ┼Öe┼íeny jako planetov├ę. Je

to podobn├ę jako u diferenci├ílu, ale na rozd├şl od ┼íikm├ęho ozuben├ş se pou┼ż├şv├í

soukol├ş s ─Źeln├şm ozuben├şm a p┼Öevody nemaj├ş p┼Öevodov├Ż pom─Ťr 1. P┼Öevodov├ęho

pom─Ťru 1 ale doc├şlit lze propojen├şm un├í┼íe─Źe satelit┼» s jedn├şm z planetov├Żch

kol, p┼Öevod se chov├í jako p┼Ö├şm├Ż z├íb─Ťr. Planetov├ę soukol├ş se vyzna─Źuje souosost├ş

vstupn├şho a v├Żstupn├şho h┼Ö├şdele a mo┼żnosti dosa┼żen├ş velk├Żch p┼Öevodov├Żch

pom─Ťr┼» p┼Öi mal├Żch rozm─Ťrech, d├íle velkou variabilitou uspo┼Ö├íd├ín├ş od nejjednodu┼í┼í├şho

p┼Öevodu se dv─Ťma ─Źleny a┼ż po mnoho─Źlenn├í proveden├ş, je mo┼żn├ę je vyrobit

jako ─Źeln├ş i ku┼żelov├ę. Nev├Żhodou planetov├Żch p┼Öevod┼» jsou slo┼żen├í nam├íh├ín├ş

mechanizmu satelit┼», kde se krom─Ť sil z ot├í─Źen├ş p┼Öid├ívaj├ş s├şly odst┼Öediv├ę.

Soukol├ş je tedy v├Żrobn─Ť dra┼ż┼í├ş, mus├ş se vyr├íb─Ťt ve vy┼í┼í├şm stupni p┼Öesnosti.

V─Ťt┼í├ş p┼Öesnost ale zlep┼íuje mechanickou ├║─Źinnost, kter├í dosahuje a┼ż 97%.

┼śazen├ş se ned─Ťje pomoc├ş synchroniza─Źn├şch spojek, ale t┼Öec├şch brzd a

lamelov├Żch spojek. Vz├íjemn├Żm brzd─Ťn├şm a uvol┼łov├ín├şm jednotliv├Żch kol nebo

satelit┼» se d├í dos├íhnout zm─Ťny p┼Öevodov├ęho pom─Ťru, kombinac├ş dvou planetov├Żch

p┼Öevod┼» je mo┼żn├ę z├şskat teoreticky v─Ťt┼í├ş mno┼żstv├ş p┼Öevodov├Żch stup┼ł┼», omezen├ş

po─Źtu je ale d├íno max. rozm─Ťry soukol├ş a jejich fyzickou mo┼żnost├ş uspo┼Ö├íd├ín├ş.

Pro zkr├ícen├ş d├ęlky p┼Öevodovky pou┼żil Mercedes ÔÇô Benz Ravigneauxovo soukol├ş

se dv─Ťma rozd├şln├Żmi planetov├Żmi soukol├şmi a centr├íln├şmi planetov├Żmi koly

planetov├ę p┼Öevodovky v jedin├ęm planetov├ęm v─Ťnci (podrobn─Ťj┼í├ş obr├ízek tohoto

exotu jsem nesehnal). Prost─Ť jde o zkr├ícen├ş celkov├ę d├ęlky p┼Öevodovky a

sn├ş┼żen├ş hmotnosti. P┼Öevodovka m├í vlastn├ş olejov├ę ─Źerpadlo vyvozuj├şc├ş tlak

oleje pro ovl├íd├ín├ş ┼Öazen├ş a p┼Öemost─Ťn├ş hydrodynamick├ę spojky. ┼śazen├ş se

d─Ťje pomoc├ş elektromagnetick├Żch ventil┼» ovl├ídan├Żch ECU. V d┼Ö├şv─Ťj┼í├şch dob├ích,

kdy se elektronika je┼ít─Ť nepou┼ż├şvala, m─Ťly p┼Öevodovky ┼Öazen├ş ovl├íd├íno pomoc├ş

mechanick├Żch sp├şna─Ź┼», kter├ę na z├íklad─Ť ot├í─Źek vstupn├şho a v├Żstupn├şho h┼Ö├şdele

sp├şnaly jednotliv├ę brzdy a spojky. Prakticky ┼ílo o odst┼Öediv├ę regul├ítory,

kter├ę m─Ťly nastaven├ę ur─Źit├ę sp├şnac├ş hranice. Hranice se daly zm─Ťnit podle

ur─Źit├ęho k├│du p├íkou, kterou ovl├ídal ┼Öidi─Ź. P├íka se posunovala do poloh

P (parkov├ín├ş a spou┼ít─Ťn├ş motoru), R (zp─Ťtn├Ż chod), N (neutr├íl, neza┼Öazen

┼ż├ídn├Ż p┼Öevodov├Ż stupe┼ł) a D (j├şzda vp┼Öed, ekonomick├Ż re┼żim). D├íle mohly

b├Żt je┼ít─Ť dal┼í├ş polohy, nap┼Ö. E (zvl├í┼ítn├ş ekonomick├Ż re┼żim, p┼Öevody se

┼Öadily p┼Öi ni┼ż┼í├şch ot├í─Źk├ích), p┼Ö├şpadn─Ť re┼żimy S pro sportovn├ş j├şzdu (┼Öad├ş

se ve vy┼í┼í├şch ot├í─Źk├ích) nebo j├şzdu v m─Ťstsk├ęm provozu. Krom─Ť t─Ťchto regul├ítor┼»

jsou p┼Öevodovky vybaveny syst├ęmem kick ÔÇô down, kdy p┼Öi prudk├ęm se┼íl├ípnut├ş

plynov├ęho ped├ílu dojde k pod┼Öazen├ş o jeden stupe┼ł (pokud to ot├í─Źky motoru

dovol├ş) a t├şm se zv├Ż┼í├ş akcelerace. Postupem ─Źasu se s rozvojem elektronick├Żch

syst├ęm┼» za─Źalo pou┼ż├şvat ┼Öazen├ş pomoc├ş programu v ECU, ov┼íem nastavov├ín├ş

re┼żimu p├íkou p┼Öetrvalo. ECU u posledn├şch model┼» dok├í┼że rozeznat styl j├şzdy

┼Öidi─Źe a tomu ┼Öazen├ş p┼Öizp┼»sobit. Kick ÔÇô down syst├ęm umo┼żn├ş pod┼Öadit i

o dva stupn─Ť. Nejmodern─Ťj┼í├ş automatick├ę p┼Öevodovky maj├ş mo┼żnost ┼Öadit jednotliv├ę

stupn─Ť bu─Ć pln─Ť automaticky, nebo pomoc├ş p├í─Źek nebo sp├şna─Ź┼» na volantu

p┼Ö├şmo jednotliv├ę stupn─Ť, takov├Ż syst├ęm umo┼ż┼łuje sportovn├ş j├şzdu.

Automatick├ę ┼Öazen├ş u p┼Öevodovky je mo┼żn├ę ┼Öe┼íit i klasick├Żm zp┼»sobem,

kdy se pou┼żije norm├íln├ş p┼Öevodovka a ovl├íd├ín├ş spojky a ┼Öazen├ş p┼Öevod┼» je

pomoc├ş servomotor┼» ovl├ídan├Żch ECU. Pro vylep┼íen├ş funkce p┼Öi rozjezdu se

p┼Öevodovka m┼»┼że vybavit hydrodynamickou spojkou s m─Ťni─Źem momentu. Automatick├ę

p┼Öevodovky odvozen├ę z norm├íln├şch p┼Öevodovek se pou┼ż├şvaj├ş ─Źasto p┼Öi p┼Öestavb─Ť

vozidel pro t─Ťlesn─Ť posti┼żen├ę osoby. Ke klasick├ę p┼Öevodovce se p┼Öid├í soustava

servomotor┼» a sn├şma─Ź┼», kter├ę na z├íklad─Ť minima povel┼» ┼Öidi─Źe zaji┼í┼ąuj├ş

provoz vozidla.

Mechanick├ę p┼Öevodovky a automatick├Żm ┼Öazen├şm nedosahuj├ş ┼Öad├şc├şho komfortu

p┼Öevodovek automatick├Żch s planetov├Żmi soukol├şmi, ┼Öad├şc├ş program nedok├í┼że

rozeznat provozn├ş re┼żim a ┼Öad├ş dost necitliv─Ť i v dob─Ť kdy je to nevhodn├ę,

nejv─Ťt┼í├şm probl├ęmem je p┼Öeru┼íen├ş p┼Öenosu v├Żkonu v ─Źasto nevhodnou dobu.

U t─Ťchto p┼Öevodovek je vhodn─Ťj┼í├ş ur─Źit zm─Ťnu p┼Öevodu podle moment├íln├şch

podm├şnek ru─Źn─Ť (tla─Ź├ştkem). Posledn├ş typy t─Ťchto p┼Öevodovek, kdy u┼ż je

p┼Öevodovka p┼Öi v├Żvoji konstruov├ína pro takov├ę ovl├íd├ín├ş m├í vysok├Ż komfort

┼Öazen├ş d├şky pou┼żit├ş vysp─Ťl├ę elektroniky, kter├í sleduje zp┼»sob j├şzdy ┼Öidi─Źe

a podle toho vol├ş ┼Öazen├ş jednotliv├Żch stup┼ł┼». ┼ś├şd├şc├ş jednotka takov├ę p┼Öevodovky

pracuje v┼żdy spole─Źn─Ť s ┼Ö├şd├şc├ş jednotkou motoru.

Obr. 22

Probl├ęmy automatick├Żch p┼Öevodovek:

Probl├ęmy vznikaj├ş nejv├şce zanedb├ín├şm ├║dr┼żby, tedy pozdn├ş v├Żm─Ťnou

olejov├ę n├ípln─Ť u star┼í├şch typ┼», nebo nedostatkem oleje v p┼Öevodovce. Pozd─Ťji

se k tomu p┼Öid├ív├í je┼ít─Ť opot┼Öeben├ş ┼Öad├şc├şch spojek a brzd. Vzhledem ke

slo┼żitosti p┼Öevodovek nedoporu─Źuji opravy vlastn├şmi silami, chce to skute─Źn─Ť

odborn├şka pat┼Öi─Źn─Ť vybaven├ęho znalostmi a materi├ílem, po v├Żm─Ťn─Ť spojkov├Żch

lamel je nutn├ę jejich se┼Ö├şzen├ş, co┼ż bez znalost├ş p┼Ö├şslu┼ín├Żch dat nejsme

schopni prov├ęst. U nov├Żch typ┼» automatick├Żch p┼Öevodovek s elektronick├Żm

┼Ö├şzen├şm je servis jedinou mo┼żnost├ş jak p┼Öevodovku uv├ęst do provozuschopn├ęho

stavu.

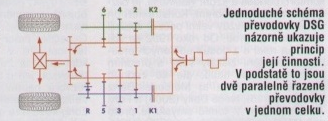

P┼Öevodovky se dv─Ťma spojkami (se sekven─Źn├şm ┼Öazen├şm):

Po┼żadavky na zv├Ż┼íen├ş po─Źtu p┼Öevodov├Żch stup┼ł┼» a zrychlen├ş ┼Öazen├ş,

p┼Ö├şpadn─Ť ┼Öazen├ş bez p┼Öeru┼íen├ş p┼Öenosu v├Żkonu, m─Ťly za n├ísledek v├Żvoj p┼Öevodovek

se sekven─Źn├şm ┼Öazen├şm. Nejlep┼í├ş ┼Öe┼íen├ş tohoto po┼żadavku pro s├ęriovou produkci

představil Volkswagen po názvem DSG (Direct Shift Gearbox). V pricipu jde

o upravenou t┼Ö├şh┼Ö├şdelovou p┼Öevodovku rozd─Ťlen├şm na dv─Ť p┼Öevodovky se dv─Ťma

spojkami (v olejov├ę l├ízni) a dv─Ťma vstupn├şmi a v├Żstupn├şmi h┼Ö├şdeli, vstupn├ş

h┼Ö├şdele jsou z d┼»vodu ├║spory m├şsta vlo┼żeny do sebe (jeden h┼Ö├şdel je dut├Ż).

Jedna p┼Öevodovka tvo┼Ö├ş v─Ťtev s lich├Żmi (v─Źetn─Ť zp─Ťtn├ęho chodu) a druh├í

v─Ťtev se sud├Żmi p┼Öevodov├Żmi stupni, zat├şm se celkov├Ż po─Źet p┼Öevodov├Żch

stup┼ł┼» ust├ílil na ─Ź├şsle 6 (7 pro z├ívodn├ş motory). ┼śazen├ş prob├şh├í tak, ┼że

se v┼żdy podle ot├í─Źek motoru a polohy plynov├ęho ped├ílu za┼Öad├ş jeden stupe┼ł

(prvn├ş v─Ťtev p┼Öevodovky), kter├Ż je spojen s motorem pomoc├ş p┼Ö├şslu┼ín├ę mokr├ę

spojky a z├írove┼ł se za┼Öad├ş stupe┼ł n├ísleduj├şc├ş (v druh├ę v─Ťtvi p┼Öevodovky),

kter├Ż je ale za┼Öazen napr├ízdno, proto┼że je druh├í mokr├í spojka vypnut├í.

Automaticky nebo povelem od ┼Öidi─Źe se spojky prohod├ş a tak je za┼Öazen dal┼í├ş

stupe┼ł, u prvn├ş v─Ťtve se ihned za┼Öad├ş p┼Öevod n├ísleduj├şc├ş. P┼Öi poklesu ot├í─Źek

je tomu naopak, za┼Öad├ş se stupe┼ł o jeden ni┼ż┼í├ş. Ke zm─Ťn─Ť p┼Öevodu doch├íz├ş

neoby─Źejn─Ť rychle, proto┼że jsou p┼Ö├şslu┼ín├ę rychlostn├ş stupn─Ť ji┼ż za┼Öazen├ę,

jen se p┼Öipoj├ş p┼Öes mokrou spojku k motoru, zm─Ťna p┼Öevodu trv├í cca 30 ÔÇô

40 ms p┼Öi nep┼Öeru┼íen├ęm p┼Öenosu v├Żkonu. Oba v├Żstupn├ş h┼Ö├şdele zab├şraj├ş p┼Ö├şmo

na ozuben├ş st├íl├ęho p┼Öevodu, pokud nen├ş st├íl├Ż p┼Öevod s diferenci├ílem ve

spole─Źn├ę sk┼Ö├şni, je nutn├ę prov├ęst spojen├ş dal┼í├şm ozuben├Żm kolem. ┼śadit

je mo┼żn├ę d├şky elektrohydraulick├ęmu syst├ęmu bu─Ć pln─Ť automaticky, nebo ru─Źn─Ť

pomoc├ş p├í─Źek nebo tla─Ź├ştek (jedn├şm se ┼Öad├ş nahoru, druh├Żm dol┼»).

Alfou a omegou principu p┼Öevodovky DSG jsou spojky. Spojky jsou v├şcelamelov├ę

v olejov├ę l├ízni vyroben├ę v─Źetn─Ť jejich ovl├ídac├şho syst├ęmu ve vysok├ęm stupni

p┼Öesnosti, pou┼żit├ş such├Żch spojek se neosv─Ťd─Źilo. P┼Öi p┼Öe┼Öazov├ín├ş doch├íz├ş

po ur─Źitou dobu k z├íb─Ťru obou spojek, such├ę spojky nedok├ízaly odv├ęst vyvinut├ę

teplo a nav├şc jejich schopnost tlumit vznikaj├şc├ş vibrace je omezen├í. Spojky

jsou zkonstruovan├ę jako soust┼Öedn├ę, jedna m├í v─Ťt┼í├ş pr┼»m─Ťr ne┼ż druh├í, ale

schopnost p┼Öen├í┼íen├ş momentu motoru je stejn├í. ┼Żivotnost spojek je minim├íln─Ť

250 000 km. H┼Ö├şdele od spojek jsou vlo┼żen├ę do sebe, t├şm se st├ív├í p┼Öevodovka

velmi kompaktn├ş. ┼śad├şc├ş mechanizmus jednotliv├Żch rychlostn├şch stup┼ł┼» m├í

v─Ťt┼í├ş synchroniza─Źn├ş spojky z d┼»vodu rychl├ęho ┼Öazen├ş.

Obr. 23 Princip p┼Öevodovky se dv─Ťma spojkami

Ovl├íd├ín├ş p┼Öevodovky zaji┼í┼ąuje mechatronick├Ż syst├ęm ┼Ö├şzen├Ż po─Ź├şta─Źem. Ped├íl spojky zcela chyb├ş, elektronika se star├í i o ovl├íd├ín├ş spojky p┼Öi rozjezdu. V norm├íln├şm re┼żimu se ┼Öad├ş postupn─Ť jeden p┼Öevodov├Ż stupe┼ł po druh├ęm, nutnost├ş je st┼Ö├şd├ín├ş lich├Żch a sud├Żch p┼Öevodov├Żch stup┼ł┼». Programov├ę vybaven├ş ale dok├í┼że zajistit i p┼Öesko─Źen├ş n─Ťkolika stup┼ł┼», nap┼Ö. za┼Öazen├ş II. stupn─Ť p┼Ö├şmo ze VI. stupn─Ť se d─Ťje tak, ┼że se nakr├ítko za┼Öad├ş stupe┼ł p├ít├Ż a potom ihned p┼Öevod druh├Ż. Cel├í tato akce je zvl├ídnuta za m├ęn─Ť ne┼ż 1 sekundu s komfortem ┼Öazen├ş nejlep┼í├şch samo─Źinn├Żch p┼Öevodovek s planetov├Żmi p┼Öevody. Sou─Ź├íst├ş p┼Öevodovky je olejov├ę ─Źerpadlo a chladi─Ź oleje, kter├Ż mus├ş zvl├ídnout odv├ęst a┼ż 70 kW ztr├ítov├ęho v├Żkonu p┼Öi rozjezdu. Olejov├ę ─Źerpadlo vytv├í┼Ö├ş tlak cca 20 bar a m├í v├Żkon a┼ż 90 l/min. Olej slou┼ż├ş k ovl├íd├ín├ş hydrauliky a z├írove┼ł p┼Öevodovku i ma┼że. ┼ś├şd├şc├ş jednotka je propojena p┼Öes datovou sb─Ťrnici BUS s ostatn├şmi syst├ęmy vozidla a na z├íklad─Ť takto z├şskan├Żch ├║daj┼» vol├ş re┼żim ┼Öazen├ş. Pro vn─Ťj┼í├ş ovl├íd├ín├ş je pou┼żita klasick├í p├íka s polohami P, R, N, D, S, v re┼żimu D je ┼Öazen├ş velmi komfortn├ş, v re┼żimu S se vyu┼ż├şv├í zkr├ícen├ę doby ┼Öazen├ş (na ├║rovni 30 ms) a dol┼» se ┼Öad├ş s meziplynem. Je mo┼żn├ę i p┼Ö├şm├ę ovl├íd├ín├ş ┼Öazen├ş pomoc├ş p├í─Źek na volantu, nebo se p┼Öesune vol├şc├ş p├íka do prav├ę roviny s polohami + / - (syst├ęm Tiptronic). ┼śadit je mo┼żn├ę libovoln─Ť, ale elektronika nedovol├ş za┼Öadit p┼Ö├şli┼í n├şzk├Ż rychlostn├ş stupe┼ł, kter├Ż by vedl k p┼Öeto─Źen├ş motoru. Syst├ęm je vybaven funkc├ş Launch Control pro nejlep┼í├ş vyu┼żit├ş v├Żkonu motoru p┼Öi rozjezdu. Uveden├í p┼Öevodovka v├í┼ż├ş 90 kg, obsahuje 6,4 l oleje a p┼Öenese 350 Nm. (Hmotnost p┼Öevodovky vzhledem k velikosti p┼Öen├í┼íen├ęho momentu nen├ş zase tak velk├í a odpov├şd├í zhruba p┼Öevodovk├ím automatick├Żm.)

P┼Öesto┼że zde nen├ş mo┼żnost pou┼żit├ş p┼Ö├şm├ęho z├íb─Ťru a p┼Öenos v├Żkonu jde p┼Öes dv─Ť nebo i t┼Öi soukol├ş, d├şky v─Ťt┼í├şmu po─Źtu p┼Öevodov├Żch stup┼ł┼» b─Ť┼ż├ş motor v re┼żimu bl├ş┼że optimu a tak celkov├í spot┼Öeba paliva m┼»┼że i klesnout (ov─Ť┼Öeno provozem). Proto┼że je p┼Öevodovka rozd─Ťlena na dv─Ť ─Ź├ísti, jej├ş stavebn├ş d├ęlka je krat┼í├ş a tak nen├ş velk├Żm probl├ęm p┼Öid├ívat dal┼í├ş p┼Öevodov├ę stupn─Ť, p┼Öid├ín├şm dvou stup┼ł┼» se p┼Öevodovka prodlou┼ż├ş pouze o ┼í├ş┼Öku stupn─Ť jednoho. Nejv─Ťt┼í├ş v├Żhodou t├ęto p┼Öevodovky je, krom─Ť automatick├ęho ┼Öazen├ş, p┼Öenos v├Żkonu bez p┼Öeru┼íen├ş, p┼Öevodovka tak m┼»┼że za┼Öadit v jak├ękoli situaci, ani┼ż by se zm─Ťna p┼Öevodu v├Żrazn─Ťji podepsala na chov├ín├ş vozidla. Absence hydrodynamick├ę spojky zlep┼í├ş ekonomiku provozu, probl├ęm se spole─Źn├Żm zapnut├şm obou spojek je nepatrn├Ż, proto┼że doba spole─Źn├ęho p┼»soben├ş je velmi kr├ítk├í a na ekonomice provozu se neprojev├ş. Podle m├ęho n├ízoru pat┼Ö├ş tomuto syst├ęmu budoucnost, p┼Öi velkos├ęriov├ę v├Żrob─Ť poklesne cena a bude tak mo┼żn├ę vybavovat vozidla ni┼ż┼í├şch cenov├Żch kategori├ş.

Obr. 24 Uk├ízka principu ┼Öazen├ş u p┼Öevodovky DSG

P┼Öevodovky bezstup┼łov├ę:

Bezstup┼łov├Ż p┼Öevod, neboli p┼Öevod s nekone─Źn─Ť velk├Żm po─Źtem p┼Öevodov├Żch

stup┼ł┼», je nejv├Żhodn─Ťj┼í├şm ┼Öe┼íen├şm p┼Öevodovek pro automobily. Pr┼»b─Ťh ta┼żn├ę

s├şly je mo┼żn├ę vytvo┼Öit p┼Öesn─Ť podle k┼Öivky na obr. 9, co┼ż je pro provoz

vozidla ide├íln├ş. Probl├ęm je ale v tom, ┼że se takov├í p┼Öevodovka ned├í vyrobit

s ozuben├Żmi koly, proto┼że zat├şm nikdo nep┼Öi┼íel s ┼Öe┼íen├şm jak za chodu plynule

m─Ťnit jejich po─Źet. P┼Öevodovky s plynule m─Ťniteln├Żm p┼Öevodem se proto ┼Öe┼í├ş

jako p┼Öevodovky t┼Öec├ş, kde se vyu┼ż├şv├í zm─Ťny pr┼»m─Ťr┼» rota─Źn├şch ─Ź├íst├ş hnac├şho

a hnan├ęho h┼Ö├şdele. Mezi v├ílkami se u mal├Żch vozidel zkou┼íelo pou┼żit├ş t┼Öec├şch

p┼Öevod┼», kter├ę byly v├Żrobn─Ť levn─Ťj┼í├ş ne┼ż p┼Öevodovky s ozuben├Żmi koly. Ne┼ílo

o p┼Öevodovky bezstup┼łov├ę, t┼Öec├ş dvojice se nastavovaly do p┼Öedvolen├Żch

poloh. Probl├ęmem byla n├şzk├í ┼żivotnost a schopnost p┼Öenosu mal├ęho v├Żkonu,

co┼ż ov┼íem u vozidel s v├Żkonem okolo 10 - 15 kW sta─Źilo.

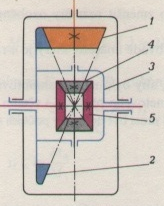

Nejklasi─Źt─Ťj┼í├şm p┼Ö├şkladem pou┼żit├ş bezstup┼łov├ęho p┼Öevodu je vari├ítor,

kter├Ż je tvo┼Öen dv─Ťma p├íry ku┼żelov├Żch kol (┼Öemenic), mezi nimi┼ż je kl├şnov├Ż

┼Öemen. Oddalov├ín├şm a p┼Öibli┼żov├ín├şm obou polovin ┼Öemenic kl├şnov├Ż ┼Öemen opisuje

poka┼żd├ę jin├Ż polom─Ťr a t├şm se m─Ťn├ş p┼Öevodov├Ż pom─Ťr.

Obr. 25 Sch├ęmatick├ę zobrazen├ş vari├ítoru

a) jednostup┼łov├Ż ÔÇô regulace zm─Ťnou vzd├ílenosti os, ┼Öemenice 1 pevn├í,

řemenice 2 stavitelná; převod asi 1,78

b) dvoustup┼łov├Ż p┼Öevod ÔÇô regulace zm─Ťnou vzd├ílenosti polovin ┼Öemenic;

převod do 3,2

c) ─Źty┼Östup┼łov├Ż p┼Öevod ÔÇô p┼Öestavuj├ş se vn─Ťj┼í├ş poloviny hnac├ş a hnan├ę

┼Öemenice, p┼Öevod je n├ísobkem dvoustup┼łov├ęho p┼Öevodu

Tento p┼Öevod je pou┼żiteln├Ż do v├Żkonu asi 50 kW s ├║─Źinnost├ş mezi 80 a

90% a je ─Źasto pou┼ż├şv├ín v pr┼»myslu. U motorov├Żch vozidel se objevila konstrukce

bratr┼» Van Doornov├Żch u vozu DAF 55 Daffodil v roce 1958, kde fungoval

v automatick├ęm re┼żimu na z├íklad─Ť odst┼Öediv├ęho regul├ítoru a odst┼Öediv├ę spojky.

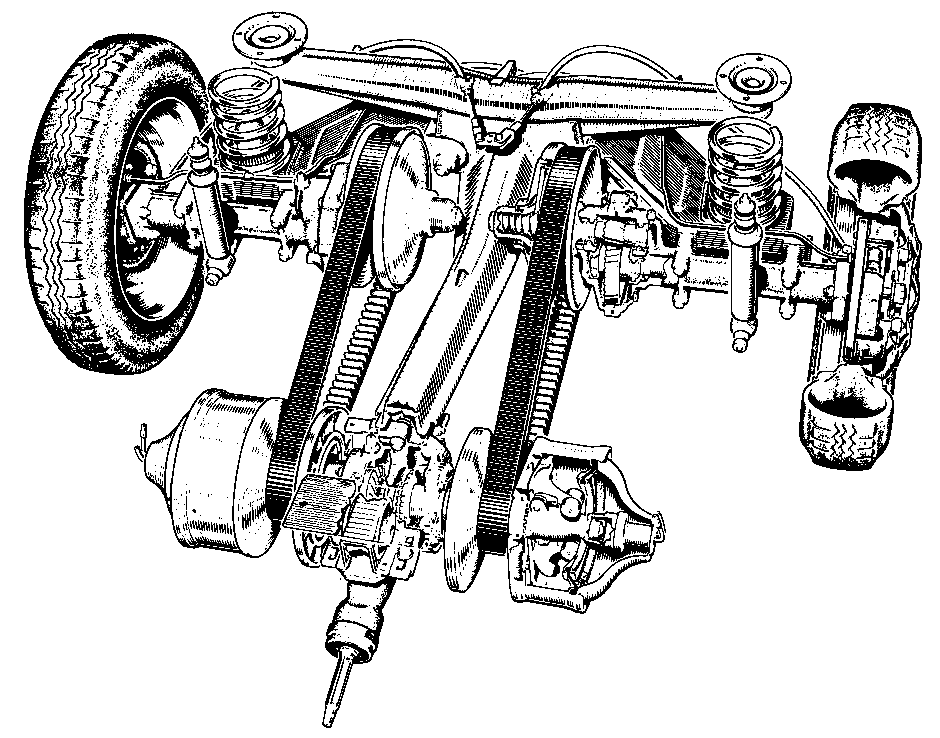

Na obr. 26 je kompletn├ş p┼Öevodov├Ż syst├ęm tohoto vozu, nazvan├Ż Variomatic

I. Pohon od motoru p┼Öes odst┼Öediv─Ť zap├şnanou spojku vede do sk┼Ö├şn─Ť s ku┼żelov├Żmi

koly, kter├ę zab├şraj├ş do jednoho pastorku, zubovou spojkou se zap├şn├í chod

vp┼Öed nebo vzad. Na ka┼żd├ę polon├íprav─Ť je samostatn├Ż pohon s reduk─Źn├şm p┼Öevodem,

kter├Ż odleh─Źuje ┼Öemeny a prodlu┼żuje jejich ┼żivotnost. Odst┼Öediv├Ż regul├ítor

je zobrazen v poloze pro rozjezd, v ┼Öezu je vid─Ťt membr├ína podtlakov├ęho

regul├ítoru, kter├Ż p┼Öi akceleraci zajist├ş zv─Ťt┼íen├ş p┼Öevodu (jakoby pod┼Öazen├ş).

Odst┼Öediv├ę regul├ítory zaji┼í┼ąuj├ş zm─Ťnu p┼Öevodu podle j├şzdn├şch odpor┼». V├Żkon

k tomuto p┼Öevodu p┼Öen├í┼í├ş dvoustup┼łov├í odst┼Öediv├í spojka (se dv─Ťma p├íry

─Źelist├ş), kter├í zab├şr├í prvn├şm p├írem n─Ťkde mezi 1 000 a 1 400 ot/min, kdy

se p┼Öen├í┼í├ş ─Ź├íste─Źn├Ż moment. Druh├Ż p├ír sepne asi ve 2 300 ot/min, zhruba

tedy v ot├í─Źk├ích max. to─Źiv├ęho momentu. Mezi t─Ťmito ot├í─Źkami p┼Öi pln├ęm v├Żkonu

spojka prokluzuje. P┼Öevod m─Ťl jednu malou vadu, p┼Öi propru┼żen├ş n├íprav se

┼Öemeny ─Ź├íste─Źn─Ť k┼Ö├ş┼żily.

U vozu DAF 66, kde byla kyvadlová náprava nahrazena nápravou

De Dion a p┼Öenos v├Żkonu na kola zaji┼í┼ąovaly kloubov├ę h┼Ö├şdele, je st┼Öedn├ş

─Ź├íst i s brzdami ulo┼żena na r├ímu a tedy st├íle v jedn├ę rovin─Ť s ┼Öemenicemi

hnac├şmi, kl├şnov├ę ┼Öemeny se u┼ż p┼Öi propru┼żen├ş n├ípravy nek┼Ö├ş┼ż├ş.

Perli─Źka ÔÇô asi dva roky p┼Öed uveden├şm DAF 55 na trh stejnou my┼ílenku

┼Öe┼íen├ş p┼Öevodu kl├şnov├Żmi ┼Öemeny sd─Ťlil jen tak mezi ┼Öe─Ź├ş jeden z na┼íich

ob─Źan┼» redaktorovi jednoho z tehdy vych├ízej├şc├şch automobilov├Żch ─Źasopis┼»,

┼że by bylo po probl├ęmech s ┼Öazen├şm. Jm├ęno ani funkci si nepamatuji, doty─Źn├Ż

─Źl├ínek jsem u┼ż nena┼íel. Kdyby si byl nechal tuto my┼ílenku patentovat, mohl

si p┼Öij├şt k p─Ťkn├Żm pen─Ťz┼»m.

Obr. 26 Pohon vozu DAF 55

Automatick├Ż p┼Öevod kl├şnov├Żm ┼Öemenem ┼Ö├şzen├Ż odst┼Öediv├Żm regul├ítorem m─Ťl

i sn─Ť┼żn├Ż sk├║tr Jawa. Zde byl pouze jeden kl├şnov├Ż ┼Öemen a hnac├ş ┼Öemenice

je upravena tak, ┼że se p┼Öi volnob─Ťhu ob─Ť poloviny vzd├íl├ş natolik, ┼że ┼Öemen

dosedne vnit┼Ön├şm povrchem voln─Ť a┼ż na kuli─Źkov├ę lo┼żisko, p┼Öevod se rozpoj├ş,

sk├║tr tedy nem├í ┼ż├ídnou spojku. Hnan├í ┼Öemenice m─Ťla p┼Ö├şdavn├Ż element, kter├Ż

zajistil p┼Öi velk├ęm zat├ş┼żen├ş sev┼Öen├ş ┼Öemenic a t├şm zv─Ťt┼íen├ş p┼Öevodu, tedy

─Ź├íste─Źn─Ť pod┼Öadil.

P┼Öevody kl├şnov├Żmi ┼Öemeny se pou┼ż├şvaj├ş tak├ę u vozidel oboj┼żiveln├Żch,

ozna─Źovan├Żch ATV. Zde se ─Źasto vyu┼ż├şv├í r┼»zn├Żch odst┼Öediv├Żch regul├ítor┼»

k okam┼żit├ę zm─Ťn─Ť p┼Öevodu p┼Öi prudk├ę zm─Ťn─Ť zat├ş┼żen├ş. Plynule m─Ťniteln├Ż p┼Öevod

se zde vyu┼ż├şv├í tak├ę ke zm─Ťn─Ť rychlosti odvalov├ín├ş jednoho hnac├şho p├ísu

proti druh├ęmu, tedy vlastn─Ť zaji┼í┼ąuje ┼Ö├şzen├ş vozidla (obr.27).

Obr. 27 ┼ś├şzen├ş p├ísov├ęho vozidla pomoc├ş vari├ítoru

V├Żkon od soukol├ş st├íl├ęho p┼Öevodu se p┼Öen├í┼í├ş na ┼Öemenice, p┼Öevodov├Ż

pom─Ťr ┼Ö├şd├ş ot├í─Źky kol diferenci├ílu, v principu jde o ┼Ö├şzenou svornost.

Kl├şnov├ę ┼Öemeny maj├ş jednu vadu, nedostate─Źnou ┼żivotnost a schopnost

p┼Öen├ęst omezen├Ż v├Żkon, krom─Ť toho nesm├ş b├Żt zama┼ít─Ťny. Proto se Ford postupn─Ť

spojil s Fiatem a Van Doorne Transmissie BV zam─Ť┼Öil na v├Żvoj p┼Öevodovky

CTX, kterou do poloviny 70. let p┼Öepracoval na ÔÇ×obr├ícen├ŻÔÇť syst├ęm. Kl├şnov├Ż

┼Öemen p┼Öen├í┼í├ş v├Żkon tahem, p┼Öevodovka CVT naopak tlakem, jinak je ┼Öe┼íen├ş

stejn├ę. Kl├şnov├Ż ┼Öemen je zde nahrazen velk├Żm mno┼żstv├şm kl├şnovit├Żch segment┼»,

kter├ę jsou navle─Źeny na speci├íln├şm p├ísu o vysok├ę pevnosti v tahu. Tento

p├ís dr┼ż├ş segmenty v ur─Źen├ę poloze, cel├Ż komplet funguje jako ocelov├Ż kl├şnov├Ż

┼Öemen. Proto┼że jsou segmenty navle─Źeny voln─Ť (i kdy┼ż t─Ťsn─Ť vedle sebe),

je p┼Öenos v├Żkonu mo┼żn├Ż pouze tlakem. ┼śemenice jsou k sob─Ť p┼Öitla─Źov├íny

silou 20 000 N, p┼Öevod je maz├ín z d┼»vodu sn├ş┼żen├ş opot┼Öeben├ş a odvodu tepla.

U tohoto ┼Öe┼íen├ş je v├Żhoda vysok├ę ┼żivotnosti a mo┼żnosti p┼Öenosu v─Ťt┼í├şho

v├Żkonu (p┼Öes 100 kW) p┼Öi ├║─Źinnosti 90 ÔÇô 97%. U Audi (p┼Öevodovka Multitronik)

na to ┼íli jinak, p┼Öenos v├Żkonu se odehr├ív├í op─Ťt tahem, ale je pou┼żit speci├íln├ş

─Źl├ínkov├Ż ┼Öet─Ťz s upraven├Żmi boky ─Źep┼», kter├ę jsou kl├şnovit─Ť zbrou┼íeny.

Jde o mnoho┼Öad├Ż ┼Öet─Ťz o ┼í├ş┼Öce 38 mm z podobn├ęho materi├ílu, jak├Ż se pou┼ż├şv├í

na v├Żrobu valiv├Żch lo┼żisek. P┼Ö├ştla─Źn├í s├şla vzhledem k men┼í├ş sty─Źn├ę plo┼íe

vzrostla na ÔÇ×pouh├ŻchÔÇť 65 000 N. P┼Öenesen├Ż v├Żkon je p┼Öes 150 kW / 300 Nm.

Tento princip vyvinul Porsche pod ozna─Źen├şm CVTip.

Plynule m─Ťnitelnou p┼Öevodovku na mechanick├ęm principu vyvinuli tak├ę

Japonci pro luxusn├ş vozy s velkoobjemov├Żmi motory (firma Jatco TransTechnology

pro Nissan Cedric 3.0 Turbo, zadn├ş n├íhon). Principem je p┼Öevod podle obr.

28b. Uveden├Ż typ m├í mo┼żnost p┼Öevodov├ęho pom─Ťru a┼ż 1 : 8 a ├║─Źinnost 70 ÔÇô

94%, je ov┼íem v├Żrobn─Ť pracn├Ż. Japonci postavili p┼Öevodovku se dv─Ťma paraleln├şmi

polotoroidy, t├şm se zv├Ż┼íila schopnost├ş p┼Öenosu momentu p┼Öes 300 Nm, i kdy┼ż

je velmi pracn├ę dos├íhnout stejn├ęho rozlo┼żen├ş momentu na ob─Ť soustavy. Soustavu

disk┼» a kladek vyvinula ÔÇ×lo┼żiskov├íÔÇť firma NSK. Tlak ve sty─Źn├Żch ploch├ích

je extr├ęmn─Ť vysok├Ż (4 GPa!!!) a vynutil si v├Żvoj speci├íln├şho oleje, kter├Ż

pod t├şmto tlakem udr┼ż├ş souvislou vrstvu. V├Żvoj tohoto oleje zaji┼í┼ąovala

firma Idemitsu Kosan (kter├í je ve tribotechnick├ęm sv─Ťt─Ť velkou nezn├ímou,

nikdo z dot├ízan├Żch o ni nic nev├ş), olej dok├í┼że p┼Öen├ęst moment pod uveden├Żm

tlakem p┼Öi s├şle 1 ?m. P┼Öevodovku dopl┼łuje planetov├Ż p┼Öevod slou┼ż├şc├ş ke

zm─Ťn─Ť sm─Ťru ot├í─Źen├ş a hydrodynamick├í spojka s m─Ťni─Źem momentu. Ford spole─Źn─Ť

s Mazdou pracuje na stejn├ę p┼Öevodovce pro p┼Öedn├ş n├íhon, p┼Öevodovka nem├í

m─Ťni─Ź momentu a je tak kompaktn─Ťj┼í├ş. Uveden├ę ├║daje jsou asi 3 roky star├ę,

zat├şm jsem se nesetkal s dal┼í├şmi informacemi, tak┼że dal┼í├ş pokroky ve v├Żvoji

t─Ťchto syst├ęm┼» nezn├ím.

Variant ┼Öe┼íen├ş bezstup┼łov├Żch p┼Öevodovek typu CVT je mnoho a vydaly by

na dva takov├ę ─Źl├ínky. Zat├şm se roz┼í├ş┼Öily jen u men┼í├şch vozidel jako n├íhrada

automatick├Żch p┼Öevodovek. Pro─Ź se neroz┼í├ş┼Öily v├şce netu┼í├şm, pravd─Ťpodobn─Ť

vy┼í┼í├ş v├Żrobn├ş n├íro─Źnost a tedy cena. Tak├ę rozjezdy vozidla se st├íle stejn├Żmi

ot├í─Źkami motoru, kter├ę pro nezasv─Ťcen├ęho vypadaj├ş jako prokluzuj├şc├ş spojka

a ─Źasto ┼ípatn─Ť zvolen├Ż algoritmus zm─Ťny p┼Öevodu (nejv├Żrazn─Ťj┼í├ş u Audi Multitronik),

kter├Ż v├Żrazn─Ť zpomaluje akceleraci a neumo┼żn├ş rychl├ę rozjezdy z k┼Öi┼żovatek

atd., mnoho potencion├íln├şch z├íkazn├şk┼» od koup─Ť takto vybaven├ęho vozidla

odrazuj├ş. V Evrop─Ť se prodalo zat├şm asi 15% vozidel vybaven├Żch samo─Źinn├Żmi

p┼Öevodovkami, z toho pouze asi 1% p┼Öevodovkami typu CVT, ov┼íem do p─Ťti

let se p┼Öedpokl├íd├í n├ír┼»st na 30%, z ─Źeho┼ż bude polovina CVT. CVT p┼Öevodovky

nakonec p┼Öevl├ídnou z d┼»vodu vy┼í┼í├ş ├║─Źinnosti.

Porovn├ín├ş p┼Öevodovek z hlediska ├║─Źinnosti:

- CVT s kovov├Żm ┼Öemenem nebo ┼Öet─Ťzem: 90 ÔÇô 97%

- polotoroidn├ş CVT 70 ÔÇô 94%

- samo─Źinn├í p─Ťtistup┼łov├í 86%

- mechanick├í s ru─Źn├şm ┼Öazen├şm 97%

Obr. 28 Plynule m─Ťniteln├Ż p┼Öevod toroidn├şho typu

a) p┼Öevod s t┼Öec├şmi koly a kruhov├Żmi plochami

b) p┼Öevod s t┼Öec├şmi koly a v├Żkyvn├Żmi kotou─Źi

P┼Öevody nemechanick├ę:

Mezi p┼Öevody bez mechanick├ę vazby pat┼Ö├ş p┼Öevody hydraulick├ę, hydrostatick├ę

a elektrick├ę. Hydraulick├Żm p┼Öevodem se rozum├ş p┼Öevod tvo┼Öen├Ż olejov├Żm ─Źerpadlem

a hydromotorem, kter├Żm b├Żv├í tak├ę upraven├ę hydraulick├ę ─Źerpadlo, nebo kapalinov├í

turb├şna podobn├í hydraulick├ę spojce. P┼Öevod je vhodn├Ż tam, kde nejsou n├íroky

na ├║─Źinnost a kde doch├íz├ş k v─Ťt┼í├şm vzd├ílenostem se zcela rozd├şln├Żmi osami

ot├í─Źen├ş, tedy u r┼»zn├Żch zem─Ťd─Ťlsk├Żch mechanizm┼» apod. D┼»le┼żit├ę je zp─Ťtn├ę

veden├ş oleje k z├ísobn├şku ─Źerpadla, vytla─Źen├Ż olej se mus├ş vr├ítit zp─Ťt k

─Źerpadlu. Pou┼ż├şv├í se m├ílo, zm─Ťna p┼Öevodov├ęho pom─Ťru je mo┼żn├í mechanickou

zm─Ťnou pracovn├şho objemu ─Źerpadla nebo hydromotoru. Sv├ęho ─Źasu se n─Ťjak├Ż

takov├Ż syst├ęm pou┼ż├şval u motorov├Żch voz┼» ┼żeleznic.

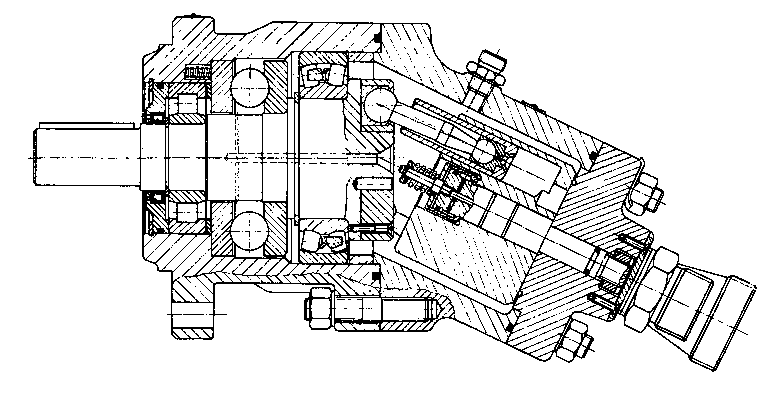

V├Żrazn─Ť v├şce se pou┼ż├şv├í p┼Öevodu hydrostatick├ęho, kde se k p┼Öenosu v├Żkonu

vyu┼ż├şv├í zm─Ťny objemu p┼Öe─Źerp├ívan├ę kapaliny. Na stran─Ť pohonu je axi├íln├ş

p├şstov├ę ─Źerpadlo s m─Ťniteln├Żm zdvihem p├şst┼» a na stran─Ť n├íhonu je stejn├ę

─Źerpadlo s konstantn├şm objemem v├ílc┼» zapojen├ę jako motor. Axi├íln├ş ─Źerpadlo

s nem─Ťniteln├Żm zdvihem je na obr. 29. P├şstov├ę ─Źerpadlo nemus├ş b├Żt nutn─Ť

pou┼żito, ale pro regulaci m├í nejlep┼í├ş vlastnosti.

Obr. 29 Hydrostatick├ę ─Źerpadlo s nem─Ťniteln├Żm objemem Technometra

Obr. 30 Sch├ęma hydrostatick├ęho p┼Öevodu s p┼Öestaviteln├Żm ─Źerpadlem

Pohyb p├şst┼» zaji┼í┼ąuje p┼Öes ojnice s kulov├Żmi ─Źepy ot├í─Źen├ş ┼íikm├ę desky,

kter├í vysunuje a zasunuje p├şsty do v├ílc┼» vytvo┼Öen├Żch v bloku, kter├Ż je

oto─Źn├Ż na ─Źepu v hlav─Ť. Rozvod kapaliny ┼íoup├ítkov├Ż bez pohybliv├Żch d├şl┼»,

jde pouze o vybr├ín├ş v hlav─Ť. Ot├í─Źen├ş bloku zaji┼í┼ąuj├ş ojnice p├şst┼», kter├ę

se op├şraj├ş o st─Ťny v├ílc┼». Toto ─Źerpadlo dod├ív├í na jednu ot├í─Źku konstantn├ş

mno┼żstv├ş oleje, nelze je tedy regulovat. Pro zm─Ťnu objemu ─Źerpan├ę kapaliny

je nutn├ę m─Ťnit sklon ┼íikm├ę desky, co┼ż se ┼Öe┼í├ş vykl├ín─Ťn├şm bloku s p├şsty.

Takov├ę ─Źerpadlo nebo hydromotor je nutn├ę pou┼ż├şt pro mo┼żnost zm─Ťny p┼Öevodov├ęho

pom─Ťru. Zm─Ťna p┼Öevodov├ęho pom─Ťru je z├ívisl├í na pom─Ťru objem┼» ─Źerpadla a

hydromotoru, lze tedy jednou dvojic├ş, kde m├í hydromotor nem─Ťniteln├Ż objem

a ─Źerpadlo je p┼Öestaviteln├ę s maxim├íln├şm objemem v─Ťt┼í├şm ne┼ż je objem hydromotoru,

zajistit p┼Öevod men┼í├ş i v─Ťt┼í├ş ne┼ż 1. Pom─Ťr objem┼» je p┼Öevodov├Żm ─Ź├şslem.

V├Żhodn─Ťj┼í├ş je kombinace p┼Öestaviteln├ę ─Źerpadlo a nem─Ťniteln├Ż hydromotor

ne┼ż naopak, nejlep┼í├şm ┼Öe┼íen├şm je m├şt ob─Ť sou─Ź├ísti p┼Öestaviteln├ę, co┼ż ale

komplikuje ovl├íd├ín├ş a tak se toto ┼Öe┼íen├ş pou┼ż├şv├í z┼Ö├şdka. Axi├íln├ş ─Źerpadlo

je mo┼żn├ę jeho vykl├ín─Ťn├şm dostat do polohy, kdy se ┼ż├ídn├Ż olej nep┼Öe─Źerp├ív├í

(p├şsty maj├ş nulov├Ż zdvih), tedy v├Żkon se nep┼Öen├í┼í├ş, jednoduch├Żm zp┼»sobem

se tak nahrazuje spojka. V t├ęto poloze je hydromotor zablokov├ín, sloupec

oleje neumo┼żn├ş jeho ot├í─Źen├ş a tak je vozidlo zabrzd─Ťno. Vyklon─Ťn├şm ─Źerpadla

na druhou stranu se m─Ťn├ş sm─Ťr toku oleje, tedy m─Ťn├ş se sm─Ťr ot├í─Źen├ş hydromotoru.

Pokud m├ím hydromotor p┼Öestaviteln├Ż a ─Źerpadlo nem─Ťniteln├ę, zm─Ťna p┼Öevodu

je mo┼żn├í, ale nelze dos├íhnout nulov├Żch ot├í─Źek, je tedy nutn├í spojka, co┼ż

v┼íe zbyte─Źn─Ť prodra┼żuje a komplikuje. Hydrostatick├Ż p┼Öevod lze vyrobit

mal├Ż, proto┼że je mo┼żn├ę pou┼ż├şt vysok├Żch tlak┼» (45 MPa) a spojovac├ş potrub├ş

nemus├ş m├şt velk├Ż pr┼»m─Ťr. Osa pohonu a spot┼Öebi─Źe m┼»┼że b├Żt libovoln├í. ├Ü─Źinnost

dob┼Öe proveden├ęho hydrostatick├ęho p┼Öevodu dosahuje 90%, co┼ż je hodnota

je┼ít─Ť p┼Öijateln├í. Provoz p┼Öi p┼Öevodu men┼í├şch ne┼ż 1 je energeticky lep┼í├ş

ne┼ż u hydrodynamick├ęho p┼Öevodu, p┼Öevod bl├şzk├Ż 1 m├í naopak men┼í├ş ├║─Źinnost,

krom─Ť toho je chod ─Źerpadla i hydromotoru p┼Öi pln├ęm zat├ş┼żen├ş hlu─Źn├Ż. Jeho

v├Żroba vy┼żaduje vysokou p┼Öesnost, co┼ż za┼Ö├şzen├ş zna─Źn─Ť prodra┼żuje. Hydrostatick├Ż

p┼Öevod vhodn├Ż pro motorov├í vozidla mus├ş m├şt ─Źerpadlo i hydromotor p┼Öestaviteln├Ż,

jinak nen├ş mo┼żn├ę pou┼ż├şt mo┼żnosti j├şzdy na neutr├íl (oba d├şly mus├ş b├Żt nastaveny

do polohy, kdy se p├şsty nepohybuj├ş, pouze se bloky s p├şsty voln─Ť ot├í─Ź├ş),

nebo se mus├ş vybavit alespo┼ł volnob─Ť┼żkou mezi hydromotorem a n├ípravou.

Tento druh p┼Öevodu se roz┼í├ş┼Öil u stavebn├şch stroj┼», zahradn├şch i velk├Żch

traktor┼» a k pohon┼» p┼Öidan├Żch mechanizm┼», kde j├şzda na neutr├íl prakticky

nepřipadá v úvahu.

Vyu┼żit├ş hydrostatick├ęho p┼Öevodu se p┼Ö├şmo nab├şz├ş k akumulaci energie

z├şskan├ę p┼Öi brzd─Ťn├ş nebo chodu na volnob─Ťh pro m─Ťstsk├ę autobusy a vozidla

pracuj├şc├ş v podobn├ęm re┼żimu, kdy doba rozjezdu a brzd─Ťn├ş t├ęm─Ť┼Ö p┼Öesahuje

dobu norm├íln├ş j├şzdy. Hydrostatick├Ż p┼Öevod se uprav├ş tak, aby se p┼Öi brzd─Ťn├ş

vozidla zapnul hydromotor jako ─Źerpadlo a natlakoval z├ísobn├ş n├ídr┼ż hydraulickou

kapalinou (brzdil by vozidlo podobn─Ť jako retard├ęr), kter├í se potom p┼Öi

rozjezdu vyu┼żije spolu s v├Żkonem motoru. V p┼Ö├şpad─Ť nedostatku ─Źasu p┼Öi

kr├ítk├Żch brzd├şc├şch re┼żimech by se vyu┼ż├şval p┼Öebytek v├Żkonu spalovac├şho

motoru p┼Öi j├şzd─Ť mezi zast├ívkami pro natlakov├ín├ş z├ísobn├şku. Z├ísobn├şk nebude

velk├Ż, proto┼że objem kapaliny nemus├ş b├Żt pro tyto p┼Öechodn├ę re┼żimy velk├Ż.

Podle zku┼íenost├ş sta─Ź├ş motor s o 40% men┼í├şm v├Żkonem, tedy je leh─Ź├ş a hlavn─Ť

bude m├şt v provozu v sou─Źinnosti s akumulac├ş energie ni┼ż┼í├ş spot┼Öebu paliva.

Motor nen├ş nutn├ę vyt├í─Źet do vysok├Żch ot├í─Źek pro nutnost ┼Öazen├ş, jeho ┼żivotnost

se zv├Ż┼í├ş, krom─Ť toho poklesne produkovan├Ż hluk.

Hydrostatick├Ż p┼Öevod pro osobn├ş vozidla se mus├ş ┼Öe┼íit tak, aby se vyu┼żilo

co nejv├şce jeho p┼Öednost├ş a v├Żrazn─Ť se potla─Źily jeho nedostatky. P┼Öevodovka

tedy bude kombinovan├í, p┼Öenos bude v─Ťtven├Ż, ─Ź├íst v├Żkonu v re┼żimech, v kter├Żch

se vozidlo nach├íz├ş p┼Öechodn─Ť, bude zaji┼í┼ąov├ína hydrostatick├Żm p┼Öevodem,

po zbylou dobu poslou┼ż├ş klasick├Ż p┼Öevod ozuben├Żmi koly. ─îerpadlo nem├í m─Ťniteln├Ż

objem, hydromotor je p┼Öestaviteln├Ż odst┼Öediv├Żm regul├ítorem (tedy p┼Öesn─Ť

naopak, ne┼ż se b─Ť┼żn─Ť pou┼ż├şv├í). Pohon ─Źerpadla od motoru je p┼Öes prim├írn├ş

soukol├ş, sekund├írn├ş p┼Öevod zaji┼í┼ąuje hydrostatick├Ż mechanizmus. Po rozjezdu

se vyu┼żije plynul├ę zm─Ťny hydrostatick├ęho p┼Öevodu, dojde tedy k pos├şlen├ş

momentu, p┼Öi zvy┼íov├ín├ş ot├í─Źek se odst┼Öediv├Żm regul├ítorem m─Ťn├ş i sklon desky

hydromotoru a┼ż dojde k zamezen├ş pohybu p├şst┼», t├şm se zablokuje i ─Źerpadlo

a p┼Öenos v├Żkonu je pouze p┼Öes prim├írn├ş ozuben├ę soukol├ş. ─îerpadlo i hydromotor

se ot├í─Źej├ş s h┼Ö├şdelem, ale jejich p├şsty stoj├ş a neopot┼Öebov├ívaj├ş se, hlu─Źnost

v├Żrazn─Ť kles├í. P┼Öevodovku je mo┼żn├ę ┼Öe┼íit s jedn├şm nebo dv─Ťma p┼Öevodov├Żmi

stupni, proto┼że hydrostatick├Ż p┼Öevod obs├íhne v┼íechny p┼Öevodov├ę stupn─Ť.

Dal┼í├ş p┼Öevodov├ę stupn─Ť zlep┼í├ş ekonomiku provozu, proto┼że p┼Öenos v├Żkonu

ozuben├şm m├í vy┼í┼í├ş ├║─Źinnost, ne┼ż p┼Öes hydrostatick├Ż p┼Öevod. ┼śadit dal┼í├ş

stupn─Ť je mo┼żn├ę ru─Źn─Ť bu─Ć pomoc├ş klasick├ę spojky, nebo p┼Öevodovku ┼Öe┼íit

s planetov├Żmi p┼Öevody a ┼Öadit pomoc├ş lamelov├Żch spojek a brzd (v├Żhodn─Ťj┼í├ş

┼Öe┼íen├ş). V├Żhodou hydrostatick├Żch p┼Öevod┼» je nulov├Ż skluz, nedoch├íz├ş tedy

k zbyte─Źn├Żm ztr├ít├ím jako u hydrodynamick├ęho m─Ťni─Źe momentu.

Elektrick├Ż p┼Öevod:

Elektrick├Ż p┼Öevod se pou┼ż├şv├í u nejv─Ťt┼í├şch stavebn├şch vozidel, lod├ş a

lokomotiv. Je to velmi jednoduch├ę, ale ne tak docela ekonomick├ę ┼Öe┼íen├ş.

Na spalovac├ş motor se p┼Öipoj├ş gener├ítor a pot┼Öebn├ęm v├Żkonu a na ka┼żdou

n├ípravu (lokomotivy) nebo dokonce ka┼żd├ę kolo (stavebn├ş vozidla s nosnost├ş

a┼ż 200 tun, kde je to jedin├ę rozumn├ę ┼Öe┼íen├ş p┼Öenosu v├Żkonu) se p┼Öipoj├ş

p┼Öes reduk─Źn├ş p┼Öevod elektromotor. Spalovac├ş motor tedy m┼»┼że pracovat v

optim├íln├şch ot├í─Źk├ích kde m├í gener├ítor nejv─Ťt┼í├ş ├║─Źinnost, bez ohledu na

rychlost vozidla. Nej─Źast─Ťji se s t├şmto pohonem setk├íme u dieselelektrick├Żch

lokomotiv, co┼ż b├Żvaj├ş i lokotraktory s v├Żkonem okolo 735 kW, kde je toto

┼Öe┼íen├ş p┼Öijateln─Ťj┼í├ş ne┼ż hydraulick├Ż p┼Öevod, kter├Ż se sv├ęho ─Źasu tak├ę pou┼ż├şval.

Probl├ęm elektrick├ęho p┼Öenosu je v cen─Ť, velk├ę hmotnosti a ├║─Źinnosti, tedy

pro motorov├í vozidla nejhor┼í├ş mo┼żn├ę ┼Öe┼íen├ş. Pokud si spo─Ź├şt├íme ├║─Źinnost

gener├ítoru, jednotliv├Żch motor┼» a nutnosti regulace a dal┼í├şch elektrick├Żch

ztr├ít, dostaneme velmi mizern├ę ─Ź├şslo. Zlep┼íen├şm je op─Ťt v─Ťtven├ş p┼Öenosu,

kter├ę m─Ťla velmi zn├ím├í vlakov├í jednotka ÔÇ×Slovensk├í strelaÔÇť vyroben├í firmou

Tatra. Zde se p┼Öenos d─Ťl ─Źist─Ť elektricky do doby, kdy se ot├í─Źky gener├ítoru

a trak─Źn├şch motor┼» vyrovnaly, v ten okam┼żik byly oba stroje spojeny t┼Öec├ş

spojkou a pohon byl ─Źist─Ť mechanick├Ż. Podobn├Ż syst├ęm byl navr┼żen i pro

Tatru 111, ale do v├Żroby se nedostal, nebo aspo┼ł o tom nev├şm.

ÔÇ×Nep┼ÖevodyÔÇť:

Toto ozna─Źen├ş jsem si nechal a┼ż nakonec pro jednu specialitu, kter├í

byla sice matematicky propo─Ź├şt├ína a dokonce i v jednom exempl├í┼Öi vyrobena

u┼ż n─Ťkdy mezi v├ílkami, ale pro technickou n├íro─Źnost se do praxe nikdy nedostala.

Ne┼ílo o p┼Öevodovku jako takovou, ale o zm─Ťnu po─Źtu expanzn├şch zdvih┼» p├şstu

na jedno oto─Źen├ş klikov├ę h┼Ö├şdele, kde se vyu┼ż├şvalo syst├ęmu volnob─Ť┼żek,

prost─Ť p┼Ö├şdavn├í ojnice p┼Öi pohybu p├şstu sm─Ťrem dol┼» zabrala do kliky v├Żstupn├şho

h┼Ö├şdele a kus ho pooto─Źila, podle zat├ş┼żen├ş se m─Ťnila d├ęlka kliky a t├şm

se m─Ťnila d├ęlka z├íb─Ťru a tedy i po─Źet impulz┼» na ot├í─Źku, tedy v├Żsledek

stejn├Ż jako u norm├íln├şho p┼Öevodu. Pohyb p├şstu zp─Ťt byl p┼Öes volnob─Ť┼żku.

Probl├ęm zde nast├ív├í ve vyv├í┼żen├ş motoru a spolehlivosti za┼Ö├şzen├ş. P┼Öesn─Ťji

to u┼ż popsat nedok├í┼żi, vid─Ťl jsem sch├ęma u┼ż n─Ťkdy p┼Öed 15 - 20ti lety a

mnoho detail┼» si z toho u┼ż nepamatuji.

Rozvodovka:

Rozvodovka se skl├íd├í se soukol├ş st├íl├ęho p┼Öevodu a diferenci├ílu, u klasick├ę koncepce s motorem vp┼Öedu a pohonem zadn├ş n├ípravy je um├şst─Ťna na zadn├ş n├íprav─Ť mimo p┼Öevodovku. Pokud je motor u hnan├ę n├ípravy, slu─Źuje se rozvodovka do jednoho d├şlu s p┼Öevodovkou.

St├íl├Ż p┼Öevod:

St├íl├Żm p┼Öevodem rozum├şme ─Źeln├ş nebo ku┼żelov├ę soukol├ş (obr. 31), kter├ę

slou┼ż├ş k p┼Öenosu momentu na diferenci├íl. St├íl├Ż p┼Öevod se skl├íd├í z pastorku

a tal├ş┼Öov├ęho kola. U p┼Öedn├şch pohon┼» s motorem um├şst─Ťn├Żm nap┼Ö├ş─Ź se pou┼ż├şv├í

soukol├ş ─Źeln├ş se ┼íikm├Żmi zuby, kter├ę nen├ş v├Żrobn─Ť n├íro─Źn├ę. Uspo┼Ö├íd├ín├ş s

motorem vzadu a pohonem zadn├şch kol vysta─Ź├ş s ku┼żelov├Żm soukol├şm se zak┼Öiven├Żmi

zuby, li┼í├ş se jen pou┼żit├Żm typem ozuben├ş (Oerlikon s eloidn├şmi zuby a Gleason

se zuby kruhov├Żmi), osa pastorku prot├şn├í osu tal├ş┼Öov├ęho kola. U klasick├ęho

uspo┼Ö├íd├ín├ş s motorem vp┼Öedu a pohonem zadn├şch kol se pou┼ż├şv├í hypoidn├ş soukol├ş,

co┼ż je druh soukol├ş ┼ínekov├ęho, kde osa pastorku neprot├şn├í osu kola, je

vyosena na stranu (p┼Öev├í┼żn─Ť dol┼»). Lze je vyrobit s ┼íikm├Żmi i zak┼Öiven├Żmi

zuby. Soukol├ş m├í p┼Öi stejn├Żch rozm─Ťrech v─Ťt┼í├ş ├║nosnost ne┼ż soukol├ş ku┼żelov├ę.

Pro zachov├ín├ş dobr├ę ├║─Źinnosti (a┼ż 96%) je nutn├ę dodr┼żet co nejmen┼í├ş vzd├ílenost

os pastorku a kola, u automobilů se ustálila hodnota na 25 mm. Zuby tohoto

soukol├ş vykon├ívaj├ş slo┼żen├Ż pohyb, kdy se nejen odvaluj├ş, ale tak├ę po sob─Ť

posouvaj├ş, co┼ż ve v├Żsledku vytv├í┼Ö├ş velk├Ż m─Ťrn├Ż tlak a tedy nutnost pou┼żit├ş

speci├íln─Ť aditivovan├Żch olej┼», ozna─Źovan├Żch p├şsmenem H (PP 90 H atd.).

Pou┼żit├ş norm├íln├şho p┼Öevodov├ęho oleje vede k rychl├ęmu zni─Źen├ş soukol├ş.

Ku┼żelov├ę i hypoidn├ş soukol├ş se vyr├íb├ş v┼żdy jako p├ír, tedy pastorek

p┼Ö├şslu┼í├ş v┼żdy k ur─Źit├ęmu tal├ş┼Öov├ęmu kolu a jsou spolu ve v├Żrob─Ť zab├şhan├ę.

Proto se ned├í libovoln─Ť jeden z d├şl┼» nahradit d├şlem z jin├ęho p├íru, takov├ę

slou─Źen├ş vede ke zni─Źen├ş soukol├ş. P┼Öi mont├í┼żi se mus├ş dodr┼żet p┼Öedepsan├Ż

postup nastaven├ş pastorku v┼»─Źi tal├ş┼Öov├ęmu kolu.

Diferenciál:

Diferenci├íl je d┼»le┼żitou sou─Ź├íst├ş p┼Öevodov├ęho ├║stroj├ş, zaji┼í┼ąuje rozd─Ťlen├ş momentu mezi ob─Ť kola n├ípravy v z├ívislosti na jejich odporu valen├ş. Jde o symetrick├Ż planetov├Ż p┼Öevod s ku┼żelov├Żm soukol├şm (obr. 31).

Obr. 31 Sch├ęma automobilov├ęho diferenci├ílu

1) hnac├ş pastorek 2) tal├ş┼Öov├ę kolo (st├íl├Ż p┼Öevod), 3) klec diferenci├ílu, 4) satelity, 5) centr├íln├ş (planetov├í) kola

V├Żkon od p┼Öevodovky se p┼Öen├í┼í├ş p┼Öes soukol├ş st├íl├ęho p┼Öevodu na klec diferenci├ílu a tedy un├í┼íe─Ź satelit┼». Satelity mohou b├Żt 2 ÔÇô 4, z├íle┼ż├ş na p┼Öen├í┼íen├ęm momentu, diferenci├íl se vyr├íb├ş pro jednoduchost s p┼Ö├şm├Żmi zuby. P┼Öi stejn├ęm odporu obou kol se to─Źiv├Ż moment rozd─Ťl├ş v pom─Ťru 50:50, kola se ot├í─Ź├ş stejnou rychlost├ş. Jakmile se jedno kolo odleh─Ź├ş, pom─Ťr v├Żkonu se automaticky zm─Ťn├ş, p┼Öi proj├ş┼żd─Ťn├ş zat├í─Źkou se mohou kola odvalovat p┼Öesn─Ť podle polom─Ťru zat├í─Źky. Jedin├Żm probl├ęmem tohoto syst├ęmu je vysok├í mechanick├í ├║─Źinnost, kdy se p┼Öi odleh─Źen├ş jednoho z kol nap┼Ö. p┼Öi rozjezdu na n├íled├ş za─Źne p┼Öen├í┼íet v┼íechen moment na toto kolo a druh├ę je bez momentu, vozidlo se nerozjede. Z tohoto d┼»vodu se pou┼ż├şvaj├ş r┼»zn├ę metody k omezen├ş svornosti diferenci├ílu. Nejjednodu┼í┼í├şm ┼Öe┼íen├şm je mechanick├ę zablokov├ín├ş planetov├Żch kol v┼»─Źi sob─Ť (obr. 32), diferenci├íl je opat┼Öen p┼Ö├şdavn├Żm za┼Ö├şzen├şm ovl├ídan├Żm z kabiny ┼Öidi─Źem p├íkou nebo elektricky.

Obr. 32 Mechanick├í z├ív─Ťrka diferenci├ílu

P┼Öi stoj├şc├şm vozidle se zasune ozuben├í spojka (podobn├ęho typu, jak├Ż

m├í synchroniza─Źn├ş spojka) do z├íb─Ťru a t├şm se propoj├ş napevno ob─Ť planetov├í

kola. Vylep┼íen├ę verze maj├ş mo┼żnost aktivace z├ív─Ťrky i za j├şzdy, z├ív─Ťrka

má synchronizaci.

Samo─Źinn├ę omezen├ş svornosti se d─Ťje mechanicky nebo hydraulicky brzd─Ťn├şm

planetov├Żch kol v┼»─Źi sob─Ť. Velikost brzd├şc├ş s├şly ud├ív├í svornost, vyjad┼Öuje

se v procentech. 100% svornost znamen├í ├║pln─Ť zabrzd─Ťn├ş kol v┼»─Źi sob─Ť, ─Źinnost

diferenci├ílu je nulov├í, stejn─Ť jako u mechanick├ę z├ív─Ťrky. Hydraulick├ę syst├ęmy

se vyzna─Źuj├ş progresivn├şm ├║─Źinkem, p┼Öi mal├ęm rozd├şlu ot├í─Źek planetov├Żch

kol je brzd├şc├ş s├şla mal├í, se zvy┼íuj├şc├şmi ot├í─Źkami se zvy┼íuje, klesaj├ş tak

ztr├íty p┼Öi norm├íln├ş j├şzd─Ť. Principem je zubov├ę olejov├ę ─Źerpadlo, kter├ę

tla─Ź├ş olej p┼Öes mal├Ż otvor, kter├Ż vytv├í┼Ö├ş odpor. Na ka┼żd├ęm planetov├ęm kole

je p┼Öid├íno jedno zubov├ę kolo ─Źerpadla, p┼Öi norm├íln├ş j├şzd─Ť rovn─Ť se ob─Ť

kola neto─Ź├ş a tak se ┼ż├ídn├Ż samosvorn├Ż ├║─Źinek neprojev├ş. P┼Öi rozd├şln├ęm ot├í─Źen├ş

planetov├Żch kol za─Źne ─Źerpadlo pracovat a tak se ob─Ť kola mezi sebou brzd├ş.

Vy┼í┼í├ş rozd├şl ot├í─Źek vyvol├í progresivn├ş n├ír┼»st odporu. T┼Öec├ş mechanizmus

vyu┼ż├şv├í ocelov├Żch lamel podobn─Ť jako mokr├í spojka, spr├ívn├Żm p┼Öedepnut├şm

tal├ş┼Öovou pru┼żinou se dosahuje po┼żadovan├ę velikosti brzd├şc├ş s├şly. Takov├ę

┼Öe┼íen├ş pou┼ż├şvala i ┼ákoda u ┼á 130 LR. Pro b─Ť┼żn├Ż provoz cestovn├şch vozidel

se sportovn├şm zam─Ť┼Öen├şm se vol├ş velikost svornosti okolo 35%. Dne┼ín├ş elektronick├ę

syst├ęmy mohou podle provozn├şch podm├şnek zvolit svornost od 0 do 100%.

Zvl├í┼ítn├şm syst├ęmem samosvorn├ęho diferenci├ílu je ┼ínekov├Ż diferenci├íl

Torsen (obr. 33). Kola maj├ş ┼ínekov├ę ozuben├ş, volbou stoup├ín├ş ┼ínek┼» se ur─Źuje

svornost. ┼ánekov├ę soukol├ş vn├í┼í├ş vy┼í┼í├ş odpor do ot├í─Źen├ş planetov├Żch kol,

principi├íln─Ť toti┼ż m┼»┼że ┼ínekov├Ż p┼Öevod p┼Öen├í┼íet v├Żkon jen ze strany ┼ínekov├ęho

kola. Tento typ diferenci├ílu je v├Żrobn─Ť n├íro─Źn─Ťj┼í├ş a tud├ş┼ż dra┼ż┼í├ş, p┼Ö├şli┼í

se tedy neroz┼í├ş┼Öil, je nahrazov├ín diferenci├íly s visk├│zn├ş spojkou. Vyu┼ż├şv├í

se tak├ę jako mezin├ípravov├Ż diferenci├íl u pohon┼» 4x4 (nap┼Ö. Range Rover).

Obr. 33 ┼ánekov├Ż diferenci├íl Torsen (Torque Sensing)

Pohon 4x4:

Ozna─Źen├ş 4x4 (nebo tak├ę 4WD) se za─Źalo pou┼ż├şvat v osmdes├ít├Żch letech

pro vozidla vybaven├í trval├Żm pohonem v┼íech ─Źty┼Ö kol. Po velk├ęm ├║sp─Ťchu

Audi Quattro, kter├ę p┼Öedvedlo v├Żjezd na jeden z alpsk├Żch kopc┼» na sn─Ťhu

s letn├şmi pneumatikami a z├írove┼ł opanovalo mistrovstv├ş sv─Ťta v rallye,

popt├ívka po vozidlech t├ęto koncepce v├Żrazn─Ť stoupla. Dnes u┼ż m├í prakticky

ka┼żd├Ż v├Żrobce aspo┼ł jeden model vybaven├Ż pohonem 4x4, Subaru u┼ż dlouh├ę

roky v┼íechny modely. V ─Źem spo─Ź├şv├í kouzlo pohonu 4x4: jde o fyzik├íln├ş jev,

kdy kolo p┼Öen├í┼íej├şc├ş moment ve sm─Ťru sv├ęho ot├í─Źen├ş m├í omezenou mo┼żnost

p┼Öenosu v├Żkonu kolmo na osu ot├í─Źen├ş, proto nelze p┼Öen├ęst jednou n├ípravou

v├Żkon libovoln─Ť velk├Ż bez probl├ęm┼» s ┼Öiditelnost├ş. Nejh┼»┼Öe je na tom p┼Öedn├ş

n├íhon, kter├Ż nedok├í┼że efektivn─Ť p┼Öen├ęst v├Żkon v─Ťt┼í├ş ne┼ż asi 120 kW (m─Ť┼Öen├ş

firmy Ford p┼Öi v├Żvoji vozu Ford Escort 1700 a 200 RS). Pokud tedy rozd─Ťl├şm

moment na ob─Ť n├ípravy, v teoretick├ęm p┼Ö├şpad─Ť sn├ş┼ż├şm zat├ş┼żen├ş kol na polovinu

a tedy efektivita p┼Öenosu v├Żkonu se zv├Ż┼í├ş, vozidlo bude l├ępe zvl├ídat zat├í─Źky

p┼Öi pln├ęm p┼Öenosu v├Żkonu. Probl├ęm zde nast├ív├í v p┼Ö├şpadn─Ť p┼Öev├í┼żn─Ť se pou┼ż├şvaj├şc├şm

syst├ęmu ne┼Öiditeln├ę zadn├ş n├ípravy, kter├í p┼Öi pr┼»jezdu zat├í─Źkou opisuje

men┼í├ş polom─Ťr ne┼ż n├íprava p┼Öedn├ş. Pohon je nutn├ę vybavit dal┼í├şm diferenci├ílem

kter├Ż se um├şst├ş mezi n├ípravy, vozidlo m├í tedy t┼Öi diferenci├íly. Mezin├ípravov├Ż

diferenci├íl je mo┼żn├ę vyrobit symetrick├Ż nebo l├ępe nesymetrick├Ż, kdy se

pom─Ťr p┼Öen├í┼íen├Żch moment┼» rozd─Ťl├ş v pom─Ťru zat├ş┼żen├ş n├íprav. Mezin├ípravov├Ż

diferenci├íl je velmi vhodn├ę vybavit samosvorn├Żm za┼Ö├şzen├şm, nejl├ępe elektronicky

┼Öiditeln├Żm, z tohoto pohledu se jako dobr├ę ┼Öe┼íen├ş pova┼żuje visk├│zn├ş spojka

s m─Ťnitelnou velikost├ş t┼Öen├ş. Pro j├şzdu na silnici sice sta─Ź├ş klasick├ę

proveden├ş diferenci├ílu, ale kluzk├Ż povrch a j├şzda v ter├ęnu ji┼ż vy┼żaduj├ş

ur─Źitou m├şru svornosti. V t─Ť┼żk├ęm ter├ęnu je nejlep┼í├şm ┼Öe┼íen├şm z├ív─Ťrka zadn├şho

a mezin├ípravov├ęho diferenci├ílu, podm├şnkou je mo┼żnost prokluzu kola na podkladu,

co┼ż je v ter├ęnu spln─Ťno. ├Üpln├ę uzav┼Öen├ş diferenci├ílu na zpevn─Ťn├ęm podkladu

vede ke zhor┼íen├ş j├şzdn├şch vlastnost├ş a nadm─Ťrn├ęmu opot┼Öeben├ş pneumatik,

u t─Ť┼żk├Żch vozidel m┼»┼że doj├şt i k po┼íkozen├ş p┼Öevodov├ęho ├║stroj├ş, proto se

m├í z├ív─Ťrka pou┼ż├şvat pouze v nejnutn─Ťj┼í├şch p┼Ö├şpadech a pokud mo┼żno jen pro

j├şzdu rovn─Ť. Zv├Ż┼íen├ş svornosti u mezin├ípravov├Żch diferenci├íl┼» se ┼Öe┼í├ş n─Ťkolika

zp┼»soby, krom─Ť ┼ínekov├ęho diferenci├ílu se pou┼ż├şv├í diferenci├íl s visk├│zn├ş

spojkou a jako zvl├í┼ítn├ş p┼Ö├şpad spojka Haldex (VW), co┼ż je jak├ísi kombinace

visk├│zn├ş spojky s hydraulick├Żm brzd─Ťn├şm. Visk├│zn├ş spojka (obr. 34) je zalo┼żena

na vlastnosti silikonov├ęho oleje v kter├ęm jsou lamely spojky pono┼Öeny,

rozd├şl v rychlosti ot├í─Źen├ş lamel zvy┼íuje viskozitu oleje, odpor oleje mezi

lamelami roste. Dal┼í├ş regulace je mno┼żstv├şm oleje, ─Ź├şm je ho v├şce, t├şm

v├şce odporu spojka vykazuje. Lamely se mezi sebou nedot├Żkaj├ş a jejich ┼żivotnost

je tedy neomezená.

Kombinac├ş typ┼» diferenci├íl┼» je velk├ę mno┼żstv├ş od nejklasi─Źt─Ťj┼í├şch syst├ęm┼»

s mechanick├Żmi diferenci├íly se z├ív─Ťrkami na zadn├şm a mezin├ípravov├ęm diferenci├ílu

(nebo i bez z├ív─Ťrek) a┼ż po syst├ęmy kombinovan├ę, kde jsou mechanick├ę diferenci├íly

n├íprav s elektronick├Żmi z├ív─Ťrkami ─Źi ┼Ö├şzenou svornost├ş kombinovan├ę s mezin├ípravov├Żm

diferenci├ílem s visk├│zn├ş spojkou nebo spojkou Haldex, ─Źasto je v┼íe ┼Ö├şzeno

vysp─Ťl├Żmi elektronick├Żmi syst├ęmy. U cestovn├şch vozidel se pro jednodu┼í┼í├ş

┼Ö├şzen├ş svornosti vyu┼ż├şv├í syst├ęmu ABS/ESP, kdy se prokluzuj├şc├ş kolo automaticky

p┼Öibrzd├ş provozn├ş brzdou. Nem├í to sice pln├ę vlastnosti samosvorn├ęho diferenci├ílu

a doch├íz├ş ke ztr├ít─Ť v├Żkonu, ale pro kr├ítkodob├ę p┼»soben├ş p┼Öi rozjezdu vozidla

toto ┼Öe┼íen├ş vyhovuje.

Obr. 34 Diferenci├íl s visk├│zn├ş spojkou

Spojka Haldex je vybavena elektronick├Żm syst├ęmem kter├Ż napom├íh├í rychlosti

jej├ş funkce. Nejde o diferenci├íl v prav├ęm slova smyslu, ale o spojku, kter├í

na z├íklad─Ť rozd├şlu ot├í─Źek kol p┼Öedn├ş a zadn├ş n├ípravy p┼Öipojuje k trval├ęmu

pohonu p┼Öedn├ş n├ípravy pohon n├ípravy zadn├ş s mo┼żnost├ş ur─Źit├ęho prokluzu.

Tento syst├ęm od VW p┼Öevzala i ┼ákoda Octavia 4x4. Obecn─Ť se mluv├ş o tom,

┼że vozidlo m├í men┼í├ş ztr├íty v p┼Öevodov├ęm ├║stroj├ş a tento syst├ęm pro provoz

na kluzk├ęm povrchu dosta─Źuje. Pohon 4x4 se spojkou Haldex m├í za ├║kol umo┼żnit

zv├Ż┼íen├ş trak─Źn├şch schopnost├ş v extr├ęmn├şch podm├şnk├ích, p┼Öenos enormn├şho

v├Żkonu zde nebyl po┼żadov├ín.

Obecn─Ť je z hlediska stability j├şzdn├şch vlastnost├ş v├Żhodn─Ťj┼í├ş pohon

p┼Öedn├ş n├ípravy, proto se u dra┼ż┼í├şch model┼» p┼Öen├í┼í├ş v─Ťt┼íina momentu v b─Ť┼żn├ęm

provozu na p┼Öedn├ş kola a jen v p┼Ö├şpad─Ť nutnosti se pom─Ťr m─Ťn├ş ve prosp─Ťch

n├ípravy zadn├ş. Pohon p┼Öedn├ş n├ípravy je m├ęn─Ť citliv├Ż na bo─Źn├ş v├ştr. Snahou

v├Żrobc┼» je nab├şdnout takov├Ż syst├ęm, kdy se nem─Ťn├ş j├şzdn├ş vlastnosti p┼Öi

zm─Ťn─Ť p┼Öenosu v├Żkonu mezi n├ípravami, ┼Öidi─Ź by nem─Ťl nic zpozorovat, vozidlo

by se m─Ťlo chovat st├íle stejn─Ť. Nejnebezpe─Źn─Ťj┼í├ş je zm─Ťna z nedot├í─Źivosti

do p┼Öet├í─Źivosti a naopak, na kterou nen├ş ┼Öidi─Ź p┼Öipraven. U klasick├ęho

proveden├ş pohonu 4x4 bez stabiliza─Źn├şch syst├ęm┼» nebo bez elektronick├Ż ┼Ö├şzen├Żch

visk├│zn├şch spojek je dost velk├Żm probl├ęmem slalom, tedy rychl├ę proj├ş┼żd─Ťn├ş

za sebou n├ísleduj├şc├şch opa─Źn├Żch zat├í─Źek, kdy se moment p┼Öen├í┼í├ş podle ot├í─Źen├ş

volantu mezi ob─Ť n├ípravy a pokud na to nen├ş ┼Öidi─Ź zvykl├Ż, vozidlo se chov├í

h┼»┼Öe ne┼ż jen p┼Öi pohonu 4x2. S touto vlastnost├ş dlouho bojovali i sout─Ť┼żn├ş

jezdci a i takov├Ż mistr volantu jako je Walter R├Âhrl s t├şm m├şval dost pr├íce.

Na p┼Öedn├ş n├íprav─Ť se z├ív─Ťrka pou┼ż├şv├í zcela v├Żjime─Źn─Ť pro vypro┼ít─Ťn├ş

vozidla z t─Ť┼żk├ęho ter├ęnu. Samosvorn├ę diferenci├íly klasick├ęho typu nejsou

pro p┼Öedn├ş pohon vhodn├ę, zhor┼íuj├ş ┼Öiditelnost vozidla, pou┼ż├şvaj├ş se jen

u vozidel pro rallye a pou┼żit├í svornost je mal├í. Probl├ęmy s p┼Öenosem v├Żkonu

p┼Öedn├şm n├íhonem je mo┼żn├ę vy┼Öe┼íit speci├íln├ş ├║pravou diferenci├ílu, kdy se

do syst├ęmu zakomponuje plynule m─Ťniteln├Ż p┼Öevod (podobn─Ť jako na obr. 27),

kter├Ż napom├íh├í zm─Ťn─Ť ot├í─Źek planetov├Żch kol tak, ┼że vn─Ťj┼í├ş kolo m├í nepatrn─Ť

vy┼í┼í├ş ot├í─Źky ne┼ż odpov├şd├í polom─Ťru zat├í─Źky. Diferenci├íl se chov├í jako samosvorn├Ż,

┼Ö├şzen├ş je ale necitliv├ę na p┼Öid├ín├ş plynu, vozidlo je sp├ş┼íe neutr├íln├ş. U┼ż

si nevzpomenu kter├í japonsk├í automobilka n─Ťco takov├ęho pou┼ż├şv├í u jednoho

ze sv├Żch dra┼ż┼í├şch model┼». Tohoto syst├ęmu se d├í vyu┼ż├şt tak├ę u n├ípravy zadn├ş

p┼Öi pohonu 4x4, kdy se zlep┼í├ş ovladatelnost p┼Öi prudk├Żch zm─Ťn├ích sm─Ťru

(Honda/Acura RL). Zde je cel├Ż syst├ęm 4x4 ┼Ö├şzen pomoc├ş elektroniky tak,

┼że za norm├íln├ş j├şzdy p┼Öen├í┼í├ş p┼Öedn├ş kola asi 70% momentu, v p┼Ö├şpad─Ť pot┼Öeby

se pom─Ťr p┼Öen├í┼íen├ęho momentu m─Ťn├ş nejen mezi n├ípravami, ale tak├ę mezi koly

zadn├ş n├ípravy, kdy je pomoc├ş tzv. akceler├ítoru (planetov├ę p┼Öevody a v├şcelamelov├ę

spojky s hydraulick├Żm ovl├íd├ín├şm) mo┼żn├ę p┼Öen├ęst a┼ż 100% momentu na vn─Ťj┼í├ş

zadn├ş kolo. Zv├Ż┼íen├Ż moment napom├íh├í st├í─Źen├ş vozidla okolo svisl├ę osy do

zat├í─Źky, vozidlu je napom├íh├íno v zat├í─Źen├ş v├Żkonem motoru.

Mezin├ípravov├Ż diferenci├íl zp┼»sobuje probl├ęm p┼Öi aplikaci ABS, proto┼że

n─Ťjak├Żm zp┼»sobem propojuje ob─Ť n├ípravy a t├şm ovliv┼łuje brzdn├ę schopnosti

jednotliv├Żch kol. Z tohoto d┼»vodu je vhodn─Ťj┼í├ş pou┼ż├şt spojku Haldex nebo

takov├ę ┼Öe┼íen├ş, kdy se diferenci├íl kr├ítkodob─Ť p┼Öi aktivaci ABS odpoj├ş od

jedn├ę z n├íprav.

Spojovac├ş h┼Ö├şdel:

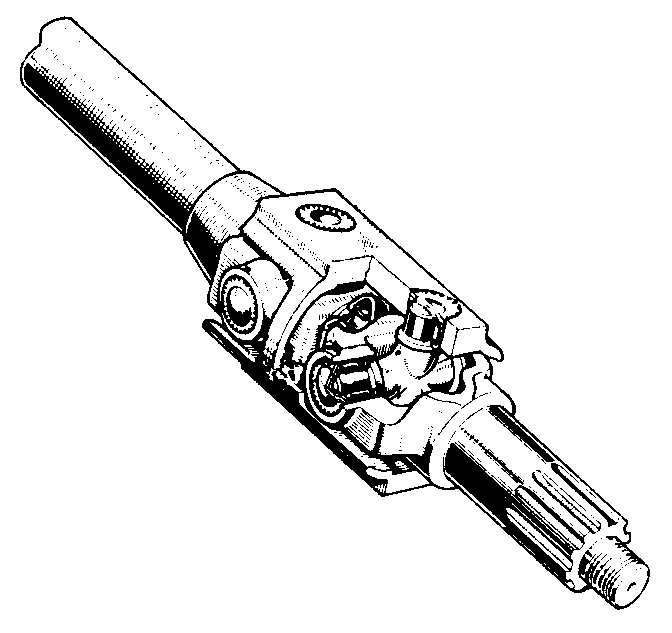

Spojovac├ş h┼Ö├şdel, lidov─Ť zvan├Ż kardan, slou┼ż├ş k propojen├ş p┼Öevodovky a rozvodovky v p┼Ö├şpad─Ť klasick├ę koncepce nebo pohonu 4x4. Skl├íd├í se z ocelov├ę trubky a dvou kus┼» k┼Ö├ş┼żov├Żch kloub┼» (obr. 35) na ka┼żd├ę stran─Ť.

Obr. 35 K┼Ö├ş┼żov├Ż kloub, princip konstrukce stejnob─Ť┼żn├ęho kloubu

├║hel vyklon─Ťn├ş

obou kloub┼» mus├ş b├Żt stejn├Ż

U rozvodovky se p┼Öipev┼łuje p┼Ö├şrubou kloubu pevn─Ť k p┼Ö├şrub─Ť rozvodovky,

u p┼Öevodovky letmo pomoc├ş dr├í┼żkovan├ęho h┼Ö├şdele, je┼ż umo┼ż┼łuje posuvn├Ż pohyb

z d┼»vodu vyrovn├ín├ş zm─Ťny rozvoru n├íprav p┼Öi propru┼żen├ş. Spojovac├ş h┼Ö├şdel

by m─Ťl b├Żt co nejkrat┼í├ş, jeho velk├í d├ęlka zhor┼íuje mo┼żnost vyv├í┼żen├ş. Nen├ş-li

mo┼żn├ę jin├Żmi prost┼Öedky zkr├ítit d├ęlku spojovac├şho h┼Ö├şdele, rozd─Ťluje se

na dv─Ť ─Ź├ísti zhruba v polovin─Ť d├ęlky a v tomto m├şst─Ť se vytvo┼Ö├ş na karos├ęrii

ulo┼żen├ş s valiv├Żm lo┼żiskem, do kter├ęho se konce h┼Ö├şdel┼» ulo┼ż├ş. Je to dal┼í├ş

komplikace prodra┼żuj├şc├ş v├Żrobu, proto┼że je nutn├ę pou┼ż├şt dal┼í├ş dva k┼Ö├ş┼żov├ę

klouby.

K┼Ö├ş┼żov├ę klouby maj├ş jednu nep┼Ö├şjemnou vlastnost, a to ┼że se b─Ťhem ot├í─Źky

p┼Öi vyklon─Ťn├ş m─Ťn├ş jejich ├║hlov├í rychlost dvakr├ít za ot├í─Źku t├şm v├şce, ─Ź├şm

je v─Ťt┼í├ş ├║hel vyklon─Ťn├ş (├║hel vyklon─Ťn├ş nem┼»┼że b├Żt libovoln├Ż, maxim├íln├ş

v├Żchylka ─Źin├ş asi 30┬░, potom se prudce zhor┼í├ş p┼Öenos v├Żkonu). Z tohoto

d┼»vodu mus├ş b├Żt pou┼żity klouby v┼żdy dva nato─Źen├ę v┼»─Źi sob─Ť tak, aby se

jejich ├║hlov├ę rychlosti navz├íjem vyru┼íily. Pokud kon├í zadn├ş n├íprava jen

mal├Ż pohyb vzhledem ke vzd├ílenosti od p┼Öevodovky a nep┼Öen├í┼í├ş se velk├Ż v├Żkon,

je mo┼żn├ę m├şsto kloub┼» pou┼ż├şt pry┼żov├ę bloky, kter├ę svou pru┼żnost├ş rozd├şl

v ├║hlov├ę rychlosti utlum├ş. Je-li pohyb n├ípravy v┼»─Źi p┼Öevodovce nesouos├Ż

(kon├í i p┼Ö├şli┼í velk├Ż pohyb do stran), je nutn├ę m├şsto k┼Ö├ş┼żov├Żch kloub┼» pou┼ż├şt

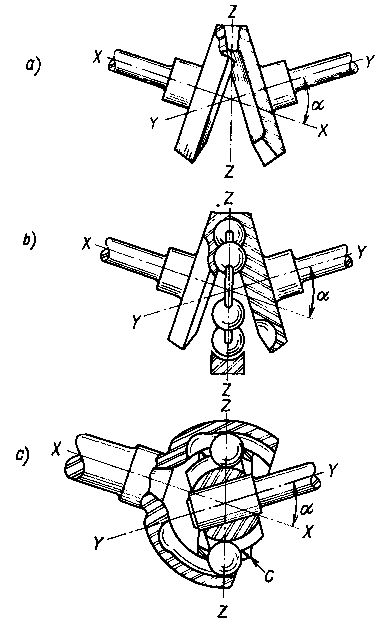

klouby stejnob─Ť┼żn├ę, neboli homokinetick├ę (obr. 36). Stejnob─Ť┼żn├Ż kloub vznikne

tak, ┼że se d├ęlka spojovac├şho h┼Ö├şdele zkr├ít├ş t├ęm─Ť┼Ö na nulu, tedy dva k┼Ö├ş┼żov├ę

klouby jsou t─Ťsn─Ť u sebe a jejich pomysln├í osa p┼»l├ş ├║hel v├Żchylky obou

kloub┼». Klec kloubu (spojovac├ş h┼Ö├şdel) tedy kon├í nerovnom─Ťrn├Ż ot├í─Źiv├Ż pohyb,

ale vstupn├ş a v├Żstupn├ş h┼Ö├şdele se ot├í─Źej├ş rovnom─Ťrn─Ť.

Obr. 36 Stejnob─Ť┼żn├Ż kloub slo┼żen├Ż ze dvou kloub┼» k┼Ö├ş┼żov├Żch

Obr.37 Princip kuli─Źkov├ęho homokinetick├ęho kloubu

a) p┼Öi konstantn├şm ├║hlu h┼Ö├şdel┼» se ozuben├í kola po sob─Ť

odvaluj├ş rovnom─Ťrnou rychlost├ş

b) nahrad├şme-li ozuben├ş kuli─Źkami ve vod├şc├şm v─Ťnci, dos├íhneme

t├ęho┼ż v├Żsledku

c) konstruk─Źn├ş proveden├ş kloubu Rzeppa, kde je mo┼żn├ę m─Ťnit

├║hel vych├Żlen├ş obou h┼Ö├şdel┼»

Toto uspo┼Ö├íd├ín├ş je ale rozm─Ťrn├ę a t─Ť┼żk├ę, proto se pou┼ż├şvaj├ş klouby homokinetick├ę

s kuli─Źkami (obr. 37). Toto ┼Öe┼íen├ş umo┼ż┼łuje velmi velk├ę vych├Żlen├ş z osy

se zcela rovnom─Ťrnou ├║hlovou rychlost├ş. Kuli─Źkov├Ż kloub se d├í vyrobit i

tak, ┼że umo┼ż┼łuje ur─Źit├Ż axi├íln├ş posuv (kloub TRIPODE), ─Ź├şm┼ż nahrazuje posuvn├Ż

dr├í┼żkovan├Ż h┼Ö├şdel, nutn├Ż p┼Öi pou┼żit├ş k┼Ö├ş┼żov├Żch kloub┼».

Za spojovac├ş h┼Ö├şdel je tak├ę mo┼żn├ę pova┼żovat kloubov├Ż h┼Ö├şdel od rozvodovky

k hnan├ęmu kolu, zde jsou v─Ťt┼íinou stejnob─Ť┼żn├ę klouby nutnost├ş z d┼»vody

velk├ęho rozsahu zm─Ťn os ot├í─Źen├ş kola, hlavn─Ť u p┼Öedn├ş n├ípravy.

Pro ─Źinnost a ┼żivotnost jak├ęhokoli stejnob─Ť┼żn├ęho kloubu je nutn├í ─Źistota

a p┼Öedepsan├ę mno┼żstv├ş mazac├şho tuku, kter├Ż z├írove┼ł vymezuje v┼»li v kloubu.

Pou┼ż├şv├í se v├Żhradn─Ť lithn├Ż tuk ur─Źen├Ż pro homokinetick├ę klouby, je p┼Öedeps├íno

i mno┼żstv├ş tuku v gramech kter├ę je nutn├ę dodr┼żet. Po┼íkozenou man┼żetu okam┼żit─Ť

vym─Ťn├şme, proto┼że mazac├ş tuk odst┼Öedivou silou vyst┼Ö├şk├í ven a nav├şc se

do kloubu dostanou ne─Źistoty z vozovky. Spony man┼żety d├ív├íme v┼żdy nov├ę.

Z├ív─Ťr:

Kdo to do─Źetl a┼ż sem, m├í u┼ż te─Ć p┼Öedstavu jak je to s p┼Öevodov├Żmi ├║stroj├şmi motorov├Żch i jin├Żch vozidel. Co je probl├ęmem je ├║─Źinnost p┼Öevodu, snahou ka┼żd├ęho konstrukt├ęra je zvolit takov├ę ┼Öe┼íen├ş p┼Öevodovky, kter├í je pro dan├Ż ├║─Źel pou┼żit├ş nejv├Żhodn─Ťj┼í├ş a nejekonomi─Źt─Ťj┼í├ş. Podle m├ęho n├ízoru budou ve stavb─Ť osobn├şch a n├íkladn├şch vozidel je┼ít─Ť velmi dlouho p┼Öetrv├ívat konstrukce mechanicky ┼Öazen├Żch p┼Öevodovek, technologie jejich v├Żroby je dostate─Źn─Ť propracovan├í a jejich cena je ze v┼íech typu p┼Öevodovek nejni┼ż┼í├ş. Velkou budoucnost vid├şm u konstrukce p┼Öevodovky se dv─Ťma spojkami DSG od Volkswagenu pro vozidla st┼Öedn├ş a vy┼í┼í├ş t┼Ö├şdy, kter├í je jak├Żmsi etalonem pro ostatn├ş v├Żrobce a bude vy┼żadovan├Żm vybaven├şm pro sportovn─Ť zalo┼żen├ę ┼Öidi─Źe. Po sn├ş┼żen├ş v├Żrobn├şch n├íklad┼» se o─Źek├ív├í n├ír┼»st prodej┼» u p┼Öevodovek plynule m─Ťniteln├Żch. Vozidla ni┼ż┼í├şch t┼Ö├şd budou je┼ít─Ť dlouho vlastnit 5 ÔÇô 6tistup┼łov├ę p┼Öevodovky, kter├ę budou za p┼Ö├şplatek automatizovan├ę a tak├ę se roz┼í├ş┼Ö├ş vybavov├ín├ş p┼Öevodovkami CVT. P┼Öevodovky automatick├ę klasick├ę konstrukce s hydrodynamick├Żm m─Ťni─Źem momentu jsou u┼ż na hranici sv├ęho v├Żvoje, d├íl se tam u┼ż ned├í nic p┼Öevratn├ęho vymyslet, zvy┼íov├ín├ş po─Źtu p┼Öevodov├Żch stup┼ł┼» nad sedm n─Ťjak ztr├íc├ş smysl. Ka┼żdop├ídn─Ť se bude d├íle roz┼íi┼Öovat vyu┼żit├ş elektroniky v ┼Ö├şzen├ş p┼Öevodov├Żch ├║stroj├ş, zejm├ęna u pohon┼» 4x4 a u p┼Öevodovek n─Ťjak automatizovan├Żch, kdy bude spole─Źn─Ť ┼Ö├şdit v├Żkon motoru i ┼Öazen├ş jednotliv├Żch stup┼ł┼», kter├ę bude co nejv├şce komfortn├ş. V├Żvoj se obecn─Ť zam─Ť┼Ö├ş na zvy┼íov├ín├ş ├║─Źinnosti p┼Öevod┼» a zv├Ż┼íen├ş ┼żivotnosti na ├║rove┼ł ┼żivotnosti automobilu, v─Źetn─Ť trvanlivosti olejov├ę n├ípln─Ť. Kde je┼ít─Ť vid├şm mo┼żnost v├Żvoje, tak u t┼Öec├şch spojek, kde by se mohla zv├Ż┼íit ┼żivotnost aspo┼ł na ├║rove┼ł 300 000 km. P┼Öevody hydrostatick├ę z┼»stanou i v budoucnu vyhrazeny jen pro speci├íln├ş p┼Ö├şpady vzhledem k jejich cen─Ť.

Škodovkářům zdar!

Autor Ŕlßnku: CJ (Ji┼Ö├ş ─îech)

E-mail: jicech@quick.cz