|

|

31. ledna 2003

Karburátorpodrobný popis

Dostávám se tedy k slíbenému článku o karburátorech. Pro mnoho z vás bude velmi poučný, snad vás přejdou chutě na odstraňování podtlakového ovládání druhé komory a podobné zlepšováky. Popis činnosti karburátoru platí pro pohon benzínem, na konci článku osvětlím funkci karburátoru při provozu na LPG (na což jsem nalákal čtenáře názvem tohoto článku) a alkoholová paliva. Nebudu se zde zabývat karburátory pro letadla nebo motorové pily a podobná zařízení, jejich konstrukce musí brát zřetel ještě na atmosférickou výšku a činnost v každé poloze. Článek je věnován konstrukci automobilových a případně motocyklových karburátorů. Uváděné rozměry včetně obrázků v textu platí převážně pro typ Jikov 32 EDSR, SEDR a 28 - 30 LEKR. Na obrázcích nejsou zobrazeny všechny systémy karburátoru, vybral jsem jen ta schémata, které jsou důležité pro pochopení dynamických dějů.

Karburátor slouží pro přípravu směsi benzínu se vzduchem (dále jen směs). Jeho úkolem je připravit směs se složením pokud možno konstantním v co nejširším rozsahu otáček a zatížení, a to při co nejmenším odporu kladenému proudícímu vzduchu, který by nepříznivě ovlivnil plnění válců, a tím výkon motoru a spotřebu paliva. Nasátý benzín by se měl v proudícím vzduchu rozprášit co nejvíce (vytvořit kapičky co nejmenší velikosti, téměř mlhu), pro krátkou dobu "pobytu" v difuzoru karburátoru nelze zajistit jeho odpaření (zplynování), tento úkol přebírá sací potrubí a kompresní zdvih ve válci. V režimech, kdy takto vyrobená směs neodpovídá potřebám motoru, nastupují přídavné systémy, které složení směsi patřičně upraví. Z tohoto pohledu rozdělujeme karburátor na několik částí, které podle své činnosti patří mezi hlavní nebo pomocné. Karburátor není dokonalým přístrojem, ale zase se vyznačuje jednoduchostí funkce a minimální poruchovostí, kterou má "na svědomí" minimum pohyblivých dílů. Pokud je palivo dostatečně čisté - aby nemohlo ucpávat kalibrované trysky - nemá se vlastně co na karburátoru pokazit.

Příprava směsi karburátorem potřebuje nějakou energii, kterou odebírá z kinetické energie nasávaného vzduchu. Proto i sebelepší karburátor omezuje plnění motoru a snižuje výkon (i při plně otevřené škrtící klapce omezuje přívod vzduchu do motoru, a tím zhoršuje činitel plnění válců čerstvou směsí) za současného zvýšení měrné spotřeby paliva (zvyšuje zápornou práci sacího zdvihu). Proti systémům se vstřikováním jde o rozdíl okolo 10 - 15%. Přesto se karburátor používal velmi dlouho, a to z důvodu nízké ceny. Teprve zpřísňující se emisní limity, které nebylo možné splnit i sebelépe vybaveným karburátorem, ukončily jeho kralování v automobilové technice.

Karburátory můžeme rozdělit do mnoha skupin podle počtu komor, použití, montážní polohy atd. Základním označením karburátoru je vždy montážní poloha (spádový, horizontální) a počet komor (jednoduchý, dvoustupňový, s proměnným difuzorem). Teprve poté se udává použití (vozidlový, letecký, pro stacionární motory, membránový pro motorové pily). Nás velmi zajímá montážní poloha. Všechny karburátory pro sériové motory jsou spádové, tzn. že vzduch proudí karburátorem shora dolů, což je z hlediska jeho vlastností nejlepší řešení. V začátcích vývoje motorů se vzhledem k rozvodu SV používaly karburátory s opačným směrem proudění (zespodu nahoru), se kterými nebyl motor schopen dosáhnout přiměřeného výkonu. Palivo bylo vysáváno směrem vzhůru, což znamenalo další nárok na energii odnímanou nasávanému vzduchu. Sražené palivo na stěnách sacího potrubí teklo zpět do difuzoru, místo aby bylo přirozeně strháváno proudícím vzduchem do válců. Horizontální karburátory se používají u sportovních a závodních motorů, kde nikoho příliš chod motoru zastudena a provoz v nízkých otáčkách nezajímá a ve vysokých otáčkách a malé vzdálenosti od sacích ventilů vše funguje dobře. Pro běžnou sériovou produkci se dlouhá desetiletí používá výhradně spádové provedení.

Základem karburátoru je tzv. Venturiho trubice. To je zařízení, které umožňuje nasávat palivo proudícím vzduchem. Skládá se z potrubí, které je v jednom místě zúženo. Tomuto zúžení se říká difuzor. Zúžení musí být přiměřeně plynulé, aby proudící vzduch pozvolně změnil rychlost bez vzniku turbulencí, které prudce zvýší odpor protékajícímu vzduchu. Principem Venturiho trubice je změna rychlosti proudění za snížení tlaku. Pokud proudí vzduch (nebo jakýkoliv plyn) potrubím konstantního průřezu, má určitou rychlost a tlak. Jakmile toto potrubí zúžíme (vytvoříme difuzor), rychlost proudění se zvýší za současného poklesu tlaku. Pokud v místě největšího zúžení vytvoříme malý otvor, tímto otvorem se snaží okolní atmosféra, jejíž tlak je vyšší než v zúženém místě trubice, tlak vyrovnat. Z toho tedy vyplývá, že vzniká sací efekt. Pokud otvor propojíme s otevřenou nádržkou, v níž je jakákoliv kapalina přiměřené nízké viskozity, bude do proudícího vzduchu přisávána (přesněji tlačena okolním atmosférickým tlakem). Otvor nesmí být příliš velký, jinak okolní tlak vzduchu jev naruší až znemožní. Takže pro činnost karburátoru je důležité, jak rychle proudí vzduch difuzorem, při velmi malé rychlosti se podtlak nevytvoří a nelze nic nasát. Na principu Venturiho trubice - kromě karburátorů - pracují např. všechny vzduchové stříkací pistole, odsávací zařízení spálených plynů u vojenských kanónů atd. Fyzické provedení Venturiho trubice se liší podle použití, stříkací pistole mají jiné provedení difuzoru než karburátor, ale princip je v zásadě stejný.

Všechny systémy karburátoru - kromě akcelerační pumpičky - jsou závislé na vytvořeném podtlaku mezi karburátorem a sacími ventily. Tento podtlak totiž vytváří proudění vzduchu difuzorem, a jelikož všechny zmiňované systémy pracují na principu nasávání benzínu z plovákové komory, bez proudění vzduchu jsou nečinné. Takto se samočinně karburátor odpojí z funkce při zastavení motoru.

Výše uvedený popis je jen osvětlením základního principu funkce pro naprosté laiky. Takto jednoduše sestavený karburátor má spoustu nectností, z nichž základní je neschopnost dodržení konstantního směšovacího poměru se změnou rychlosti proudění difuzorem. Čím vyšší je rychlost proudění, tím se více zvýší podtlak v difuzoru a to tak, že není přímá úměra mezi rychlostí proudění (množství vzduchu) a podtlakem, ten se zvyšuje více než odpovídá průtoku. Z toho vyplývá, že se směs obohacuje palivem. Jednoduchou pevnou změnou průřezu přívodu paliva do difuzoru (velikost trysky) se dá nastavit pouze úzký režim provozních stavů, pro velký rozsah provozních otáček a zatížení se takový karburátor musí doplnit pomocnými zařízeními, které pracují plně automaticky. Z tohoto důvodu má jednoduchý karburátor ještě pomocná zařízení jako vzdušníky, systém volnoběhu, přechodových režimů, akcelerace.

Nejprve se budeme věnovat popisu základního vybavení karburátoru.

Karburátor musí mít plovákovou komoru (obr. 1), což je zásobní nádržka pro palivo malého objemu, kde se pomocí plováku a jehlového ventilu udržuje konstantní hladina paliva. Tato hladina je důležitým faktorem pro celkovou činnost karburace, protože k ní jsou vztažena všechna vyústění otvorů pro palivo a polohy trysek. Pokud není hladina ve správné výši, karburátor není schopen vytvořit správnou směs, protože se změní tlakové poměry v místě vyústění otvorů.

Dále má karburátor volnoběžný systém (systém běhu naprázdno, obr. 2, 6, 9, 10), jehož součástí je i systém přechodů. Volnoběžný systém patří mezi systémy hlavní, protože bez jeho funkce je provoz motoru možný jen při vyšších otáčkách a zatížení. Přechodový systém zabezpečuje plynulý přechod mezi různými provozními stavy. Pokud není správně seřízen, motor díky nedostatku paliva při změnách stavu vynechává.

Hlavní systém (obr. 1): sestává s difuzoru, propojovacích kanálů z plovákové komory, trysky a vyrovnávacího zařízení, nebo-li vzdušníku. Kromě těchto částí obsahuje ještě rozprašovací komoru, což je upravená část vyústění přívodu paliva do difuzoru, v principu pomocný difuzor před difuzorem hlavním. Tento pomocný difuzor musí být umístěn v určité poloze vůči hlavnímu difuzoru, tato poloha určuje velikost podtlaku a tedy sací výkon. (Posunem pomocného difuzoru oběma směry se může ovlivňovat složení směsi, pro komplikovanost ovládání a obtížné mazání posuvných částí se tato alternativa nepoužívá.) Hlavní komory mohou být dvě nebo i více, záleží na celkovém řešení a velikosti motoru. Jednokomorové karburátory se používají u malých motorů do objemu asi 1100 cm3 .

Systém akcelerace - akcelerační pumpička. Tato soustava je v činnosti pouze krátkodobě při větší a prudké změně polohy škrtící klapky. Eliminuje ochuzení směsi vyvolané změnou tlaku v potrubí a rozdílnou setrvačností vzduchu a paliva. Při citlivém ovládání škrtící klapky není akcelerační pumpička v činnosti.

Obohacovací zařízení (obr. 4). Zařízení obohacující směs při plném zatížení pracuje na základě postavení škrtící klapky nebo automaticky podle výše podtlaku v rozprašovači. Není ovšem pro karburátor nezbytný, některé typy ho nemají. Většinou se používá u sportovních verzí motorů.

Sytič (obr. 5 a 8) - zařízení na velké obohacení směsi pro spouštění studeného motoru. Používá se buď vzduchová přívěra, nebo jednoduchý pomocný karburátor. Každé provedení má svoje klady a zápory, pro funkci studeného motoru se jeví přívěra vhodnější.

Škrtící klapka - slouží k řízení průtoku vzduchu karburátorem a řídí výkon motoru. Vůči poloze škrtící klapky se umisťuje vyústění otvorů volnoběžného a přechodového systému. Z tohoto důvodu je důležité základní postavení škrtící klapky v poloze "zavřeno".

Přídavná zařízení - podtlaková přípojka a přípojka odsávání. Podtlaková přípojka slouží pro připojení regulátoru předstihu zážehu, odběr podtlaku je těsně nad škrtící klapkou. Přípojka odsávání slouží k odsávání plynů, které pronikly do klikové skříně okolo pístní skupiny. Většinou se umisťuje hluboko pod škrtící klapku do příruby karburátoru.

Tyto části obsahuje každý karburátor. Teď k jednotlivým částem podrobněji.

Plováková komora:

Její objem by měl být co nejmenší, aby se v něm zbytečně neshromažďovalo palivo, které se při delším stání vozidla odpaří. Také malý objem komory se rychle při čerpání naplní a tak je zajištěna rychlá odezva na odběr paliva při akceleraci. Malé množství paliva se také rychleji v karburátoru obměňuje a tedy se méně ohřívá. Hladina se udržuje v toleranci ± 1 mm a nejčastěji se pohybuje 20 mm pod horním okrajem plovákové komory. Nízká hladina vede k ochuzení směsi ve všech režimech, vysoká naopak. Příliš velká odchylka od normálu znemožňuje činnost karburátoru. Plovák se vyrábí z plastické hmoty odolné používanému palivu a zabírá velký objem komory, tím vytlačí značný objem paliva, a tedy podle Archimédova zákona vytváří značnou sílu pro zavírání jehlového ventilu. Jehlový ventil má nejčastěji průměr otvoru pro přívod paliva 1,5 mm, pro velké motory je přiměřeně větší. Před ventil se vkládá jemné sítko, které zachytává případné nečistoty obsažené v palivu. Větší nečistoty zapříčiní zablokování jehly v otevřené poloze a ventil přestane plnit svoji funkci. Za provozu je vhodné občas sítko zkontrolovat a případně vyčistit. Některé karburátory jsou vybaveny odvětrávacím ventilem, který propojí prostor nad hladinou paliva s okolním ovzduším při zavření škrtící klapky. Při otevřené klapce o více než 15o je odvětrání uzavřeno, plováková komora je propojena s prostorem nad difuzory. Tímto ventilem se zabraňuje tlakovým změnám v plovákové komoře a následnému kolísání hladiny paliva. Plováková komora většinou obsahuje i hlavní trysky, proto se karburátor umisťuje plovákovou komorou dopředu k přídi vozidla, trysky jsou z tohoto pohledu na zadní straně komory, při akceleraci nebo jízdě do kopce se palivo shromažďuje v této oblasti a jako by zvyšovalo hladinu paliva v plovákové komoře. To vede k potřebnému obohacení směsi a zvýšení výkonu motoru. Proto při náhradě karburátoru odlišným typem se nejprve přesvědčíme, jestli je jeho uspořádání obdobné (problém při zástavbě motoru z Favorita do typu Š 742, motor včetně karburátoru je o 90° pootočen).

Volnoběžný a přechodový systém (obr. 2, 6, 9, 10):

Systém volnoběhu a přechodů se skládá podobně jako systém hlavní z trysky, vzdušníku a potřebných kanálů. Vyústění kanálů je vždy v první komoře a hlavní kanál volnoběhu je vyveden pod škrtící klapku, přechodové kanály na několik míst nad škrtící klapkou. Volnoběžný systém je vždy seřizovatelný z vnějšku. Odběr paliva je z kanálu za hlavní tryskou 1. komory, základní směšovací poměr určuje tryska volnoběhu a vzdušník volnoběhu. Některé karburátory - a je jich většina, která má pomocný kanál vzduchu - mají pomocné trysky volnoběhu, kterými se řídí směs v pomocném kanálu. Nelze přisávat čistý vzduch, regulace volnoběhu by se negativně ovlivnila. Celkovou bohatost výsledné směsi pro volnoběh je možné seřizovat šroubem s kuželovým zakončením, kterým se škrtí kanál mezi tryskami a prostorem pod škrtící klapkou. Konkrétní provedení této části se liší podle typu a výrobce, výsledek je ale vždy stejný. Velikost trysky volnoběhu a vzdušníku volnoběhu udává složení směsi pro přechodové režimy. Zde je možné seřízení jen výměnou trysek. Většina dnešních karburátorů má ještě elektromagnetický ventil, který zavírá přívod paliva buď uzavřením trysky volnoběhu, nebo kanál v místě vyústění do sacího traktu. Tato funkce je nezbytná při seřízení směsi volnoběhu jako chudé, tzn. pod obsah asi 2,5% CO, kdy po vypnutí zapalování dochází k samozápalům (motor má snahu neustále běžet, i když nepravidelně, palivo si přisává přes volnoběžný systém). Vypnutím přívodu paliva se samozápaly odstraní. Populární vypínání volnoběžné trysky při brzdění motorem sice nějaké palivo uspoří, ale zhorší činnost karburátoru v přechodových režimech. Tryska volnoběhu je umístěna vysoko nad přechodovými otvory, při brzdění motorem se odsaje palivo ze všech příslušných kanálů a při opětné akceleraci není palivo ihned k dispozici, okamžik trvá, než se kanály zaplaví. (Výjimkou je karburátor Jikov 32 SEDR, který neuzavírá trysku volnoběhu, ale pouze volnoběžný kanál v místě vyústění pod škrtící klapkou. Přechodový systém zůstává v činnosti.) Naposledy bych se zmínil o kanálu přídavného vzduchu, kterým se řídí u některých karburátorů volnoběžné otáčky, protože poloha škrtících klapek není seřizovatelná. Kanál má větší průměr a jeho průřez je šroubem regulovatelný.

Jak to všechno funguje. Při volnoběhu je škrtící klapka téměř uzavřena (štěrbina mezi ní a stěnou karburátoru je jen několik setin mm), podtlak pod škrtící klapkou je značný. Nad klapkou je tlak atmosférický a odtud tedy nelze dostat žádné palivo. Palivo nasáté přes trysku volnoběhu smíchané s nasátým vzduchem přes vzdušník volnoběhu a přechodové otvory proudí hlavním volnoběžným kanálem pod škrtící klapku, kde se smísí se vzduchem, který proudí okolo škrtící klapky nebo kanálem přídavného vzduchu - podle typu karburátoru. Takto dokáže motor pracovat ve volnoběžných otáčkách nepřetržitě s velkou pravidelností. Teď se potřebujeme rozjet. Otevřeme škrtící klapku - pozvolným pohybem, aby změna tlaku nebyla příliš prudká (obr. 10a). Začíná se zvyšovat průtok vzduchu okolo škrtící klapky, podtlak nad klapkou je ještě pořád velmi malý, a tak hlavní systém není ve funkci. Protože od otevření klapky asi o 3 - 6° již směs z volnoběžného systému nestačí, začíná se přisávat palivo přes přechodové otvory v oblasti těsně nad škrtící klapkou - jejich umístění se volí tak, aby v tomto režimu hrana škrtící klapky vytvářela v místě přechodových otvorů větší podtlak a palivo se nasávalo více než odpovídá průtoku vzduchu (okolo protilehlé poloviny klapky totiž proudí čistý vzduch a nějak se to musí vyrovnat). V této oblasti jsou ve funkci společně systém volnoběhu a systém přechodový. Při dalším pozvolném otvírání se zvyšuje rychlost proudění difuzorem a snižuje se podtlak v okolí přechodových otvorů. Při otevření škrtící klapky asi o 10 - 12° množství směsi proudící přes přechodové otvory klesá, ale začíná se přisávat palivo z hlavního systému (obr. 10b). Tato oblast je velmi labilní, a proto se často vytváří ještě jeden přechodový otvor v rozšiřující se části difuzoru, který tento labilní stav eliminuje. V oblasti otevření klapky o 12 - 20° pracují oba systémy společně. Při dalším otevírání dochází k postupnému zániku funkce volnoběžného a přechodového systému a přípravu směsi téměř plně přebírá systém hlavní komory (nějaké malé procento paliva se pořád přisává z volnoběžného systému). Ovšem i v provozním stavu konstantně otevřené klapky do určité polohy - tzn. při odběru malého výkonu při jízdě po rovině menší rychlostí - má volnoběžný a přechodový systém dominantní postavení, které začne zanikat až po otevření škrtící klapky o více jak 20°. Pokud se vám to zdá málo, zkuste si ucpat volnoběžnou trysku a jet na 4. rychlostní stupeň asi šedesátkou. Garantuji vám, že to nepůjde. Na správném seřízení volnoběhu závisí celková funkce karburátoru a hlavně spotřeba v městském provozu, pokud se nechcete pohybovat přískoky, věnujte řádnému seřízení volnoběhu patřičnou péči.

Co se stane při prudkém otevření škrtící klapky (z chodu naprázdno)? Pokud nepoužijeme další korekční systém, motor zhasne. Prudké otevření neumožní přechodovému systému jeho řádnou funkci (nevytvoří se dostatečný podtlak v oblasti přechodových otvorů), hlavní systém není ještě plně v chodu (setrvačnost těžkého paliva způsobí opoždění jeho pohybu směrem do difuzoru, nestačí kopírovat pohyb lehkého vzduchu), změna tlaku v sacím potrubí navíc způsobí kondenzaci par paliva na stěnách potrubí, a tak motor nasaje téměř čistý vzduch. Záchranou je akcelerační pumpička, která mechanickým pohybem vstříkne chybějící množství paliva do difuzoru (vždy 1. komory). Pokud není akcelerační pumpička funkční, nelze prudce akcelerovat. Funkce akcelerační pumpičky je nedílnou součástí přechodových režimů, protože rozdílem setrvačnosti hmot vzduchu a paliva není možné ve všech přechodových režimech dosáhnout vždy přijatelného složení směsi.

Vždy platí, že se změnou polohy škrtící klapky dojde jak k ochuzení směsi srážením kapiček paliva na stěnách sacího potrubí, tak k ochuzení směsi vlivem setrvačnosti těžšího paliva (asi 600x) proti lehkému vzduchu. Vše je nejmarkantnější při studeném motoru, kdy není sací potrubí zahřáto na provozní teplotu, která omezuje srážení paliva jeho opětným odpařením. Proto se motor zastudena nechová podle našich představ. Pokud chceme se studeným motorem kulturně jet, musíme silně obohacovat směs, což vede k neefektivnímu zvýšení spotřeby paliva. Sražené palivo na stěnách sacího potrubí stéká otevřeným ventilem do válce, kde se částečně odpaří, neodpařená část ředí na stěně válce olejový film, a tím způsobuje zhoršení mazání pístní skupiny a výsledkem je snížení životnosti motoru. Neodpařené palivo se neúčastní hoření, stéká dále do klikové skříně a ředí olejovou náplň. Po zahřátí oleje se sice postupně odpaří a odsáváním plynů z klikové skříně se opět dostává do spalovacího procesu, ale na to už nikdo není zvědavý. Aby se nemuselo při neprohřátém motoru obohacovat, musely by se používat vysoké otáčky, což je pro studený motor stejně zhoubné jako ředění oleje palivem. Proto by se měla učinit taková opatření, která zrychlí ohřev motoru a tak omezí provoz se sytičem jen na nezbytně nutnou dobu. Vyřazování předehřívaní sacího potrubí z důvodu jakéhosi tuningu je proto krokem špatným směrem. Předehřívání je možné regulovat, aby se výsledná teplota nevyšplhala zbytečně vysoko, ale úplné vyřazení není optimální volbou.

Hlavní komora (obr 2, 10, 11, 12):

Hlavní komora slouží k přípravě směsi při vyšších výkonech motoru. Její funkcí je, kromě vytvoření směsi ve správném poměru, také pokud možno co nejlepší rozprášení paliva v proudícím vzduchu. Samotný difuzor tuto funkci dobře neplní, proto se používá tzv. rozprašovač, který je umístěn před difuzorem v přesně vymezené vzdálenosti. V principu jde o přídavný difuzor, odkud se nasává předpřipravená směs z emulzní trubice. Do hlavního difuzoru proudí již do určité míry rozprášené palivo, a tak při dalším zrychlení se dosáhne uspokojivého rozprášení paliva. Pro zajímavost - rychlost proudění vzduchu difuzorem pro dobré rozprášení paliva se pohybuje v mezích 80 - 120 m/s, palivo proudí asi 20x pomaleji (platí pro všechny velikosti karburátorů). Rozdílné rychlosti proudění vzduchu a paliva jsou důležité pro rozprášení, při stejné rychlosti by se palivo jen unášelo ve velkých kapkách bez snahy o jakoukoliv změnu jejich velikosti. Rychlost paliva se postupně zvyšuje s rozprášením a v oblasti sacího ventilu již není rozdíl tak velký.

Jak jsem se již zmínil, problémem je dodržení konstantního směšovacího poměru v celém rozsahu otáček a zatížení. Nestejný poměr množství vzduchu a množství paliva při zvyšování rychlosti proudění difuzorem se v začátcích řešil pomocí přídavných klapek vzduchu, které se pomocí podtlakových regulátorů otvíraly a přes které se nasávalo vyrovnávací množství čistého vzduchu. Protože se tím komplikovala konstrukce karburátoru dalšími pohyblivými prvky, které vnášely další možnost poruchy, rychle se od nich upustilo. Poté se zkoušelo několik variant přídavných trysek, jejichž činnost měla obrácený charakter. Při správné kombinaci velikostí trysek a určitém uspořádání byl výsledný efekt optimální - to co jedna tryska dala navíc, druhá zase ubrala a výsledkem bylo celkem přesné dodržení směšovacího poměru. V principu jde o toto: pokud umístím vyústění kanálu v difuzoru do určité výše nad hladinu v plovákové komoře (nutné, jinak by benzín vytékal samospádem), velikostí trysky určím množství paliva nasátého při určitém průtoku vzduchu. Pokud místo vyústění posunu nahoru nebo dolů od původní hodnoty, při stejně veliké trysce se množství nasátého paliva sníží nebo zvýší. Posunem výšky hladiny se dá ovlivnit bohatost směsi a na tomto principu byly založeny první hydraulicko-pneumatické systémy pro vyrovnávání bohatosti. Jeden kanál s hlavní tryskou, která měla průřez menší než je požadovaný, se vyvedl normálně do difuzoru. Za druhou pomocnou tryskou - opět menší velikosti - se vytvořila malá komora, jež byla nahoře otevřena. Z této komory se nasávalo palivo do difuzoru. Jakmile se začaly zvyšovat otáčky, palivo přes hlavní trysku sice obohacovalo směs, ale protože druhá komora byla spojena se vzduchem a tryska byla menší než bylo zapotřebí, podtlak v pomocné komoře vzrůstal a hladina v komoře se postupně s otáčkami snižovala, tím rostl rozdíl mezi výškou hladiny paliva v pomocné komoře a výškou vyústění v difuzoru a množství paliva se zmenšovalo. Při velmi vysokých rychlostech proudění poklesla hladina natolik, že se začal přisávat kromě paliva částečně i vzduch. Průtok druhým kanálem měl přesně opačný charakter než průtok kanálem prvním a výsledný směšovací poměr byl konstantní ve velmi širokém rozsahu otáček. Tento princip je zachován v jednodušší podobě i u dnešních karburátorů.

Nyní se nepoužívají kanály dva, ale pouze jeden. Pokud si důkladně prohlédnete připojené obrázky, uvidíte uspořádání hlavního systému. Hlavní tryska je umístěna v plovákové komoře, přes ni proudí palivo do šachty, kde je umístěna emulzní trubice, v které je shora zašroubován vzdušník. Z šachty vede kanál nad úrovni hladiny v plovákové komoře do rozprašovače. Průchodem vzduchu difuzorem rozprašovače dochází k nasávání směsi benzínu a vzduchu z emulzní trubice. V nízkých otáčkách je podtlak malý a hladina paliva v emulzní šachtě je ve výši hladiny v plovákové komoře. Se zvyšujícími se otáčkami roste podtlak, tedy by se mělo nasávat více paliva než odpovídá požadavku. Protože šachta není uzavřena, přisává se kromě paliva také vzduch, jehož množství je určeno velikostí vzdušníku. (Protože je vzduch lehčí a je ochotnější se nasát, nasává se ho se zvyšujícím podtlakem více než paliva.) Vzduch se s palivem v emulzní trubici smísí a teprve takto předpřipravená směs se nasává do rozprašovače. Čím vyšší jsou otáčky, tím je větší poměr vzduchu v předpřipravené směsi (je lehčí a tudíž více pohyblivý), a přestože objemově nasávám více směsi, paliva je méně a celkový směšovací poměr je přibližně konstantní. Velikost a počet otvorů emulzní trubice včetně jejího tvaru je pomocným činitelem optimální funkce tohoto systému. Základní směšovací poměr a jeho průběh v závislosti na otáčkách je tedy dán poměrem velikostí hlavní trysky, hlavního vzdušníku a provedení emulzní trubice. Protože emulzní trubice je navržena pro daný karburátor, řídit složení směsi je možné pouze velikostí trysky a vzdušníku. Celý systém emulzní trubice je velmi náročný na nastavení a nedoporučuji do něho nějak zasahovat. Velikost a umístění otvorů trubice je dáno dlouhodobými zkouškami a je pro dané fyzické řešení karburátoru nejvhodnější. Pokud je trubice nějak poškozena (zmáčknuta, zkroucena atd.), okamžitě ji vyměňte. Přesný popis všech jevů okolo emulzního systému je na knihu rozsahu Bible.

Systém s emulzní trubicí má však jeden labilní stav v oblasti nízkých podtlaků v difuzoru. Protože tato labilita nejde jednoduše odstranit, navrhuje se přechodový systém tak, aby do doby ustálení funkce hlavní komory přejal jeho funkci. Proto volnoběžný, přechodový a hlavní systém musí být vůči sobě navzájem seřízeny a jeden se bez druhého neobejde. Protože kanál pro přívod paliva do volnoběžného systému končí mezi hlavní tryskou a emulzní trubicí (viz obr. 2, 9), oba systémy se navzájem ovlivňují.

Dalším pozitivním jevem emulzního systému je "naředění" paliva vzduchem, což výrazně zlepšuje následné rozprášení paliva v rozprašovači a difuzoru.

Podobně pracuje tryska a vzdušník volnoběžného systému. Zde není taková potřeba přesnosti dodržení konstantního směšovacího poměru ve větším rozsahu otáček, protože otáčky volnoběhu jsou vlastně konstantní veličina (navíc regulovatelná šroubem) a přechodový režim vyžaduje spíše bohatější směs. Všechny systémy v karburátoru, které mají svoji trysku a vzdušník, je mají proto, aby dokázaly dodržet zhruba konstantní směšovací poměr.

Pro optimální činnost hlavní komory je nutná určitá minimální rychlost proudění vzduchu difuzorem. Proto jeho velikost nemůže být nadměrná, v nízkých otáčkách by se rychlost natolik snížila, že by se hodnota podtlaku dostala téměř na nulu a systém se stal nefunkčním. Proto se musí průměr difuzoru pro malé otáčky zmenšit, aby rychlost proudění zůstala v přijatelných mezích. To ale zase znamená problém ve vysokých otáčkách, kdy malý difuzor silně škrtí sání motoru a nelze dosáhnout maximálního možného výkonu. Každý takový difuzor má tedy určité meze velikosti, kdy minimální proudění vzduchu umožňuje dostatečné nasávání benzínu a při maximálním proudění je jeho odpor ještě přijatelný. Proto nelze volit velikost difuzoru libovolně. Z praxe je největší možný difuzor, kdy to ještě jde, asi o průměru 24 mm. Vyhoví pro motor pro běžný provoz asi do objemu 1100 cm3. Pokud máme motor o větším objemu, používají se karburátory dvoukomorové, kdy jedna komora se nastaví na provoz v nízkých otáčkách a při dosažení její horní hranice se připojí komora druhá, společným úsilím obou se potom dosáhne maximálního výkonu ve vysokých otáčkách. Pro velké čtyřválce je možné použít i komor více. Naopak pro malé motory se při sportovních úpravách používají také dvoukomorové karburátory, jejich celkově větší plocha difuzorů umožní dosažení vysokých otáček. Z praxe vyplynul poměr průřezů 1. a 2. komory asi 40:60, určité odchylky od tohoto poměru se také vyskytují, ale vždy je první komora menší než druhá.

Jak pracuje dvoukomorový karburátor. Komoru první jsem již popsal, žádná změna u dvoukomorového provedení oproti jednokomorovému se nekoná. Druhá komora má kromě většího průměru odlišnost v systému volnoběhu, který jako takový vlastně nemá (i když v dokumentaci se pořád volnoběžný systém druhého stupně uvádí jako pomocný), pouze navazující systém přechodový, který pracuje stejně jako u první komory. Nejdůležitější je volba ovládání druhé komory, která při předčasném otevření v nízkých otáčkách negativně ovlivňuje chod motoru. Jak jsem již popsal, pokud je difuzor pro dané otáčky nadměrně veliký (dva difuzory jsou pro nízké otáčky příliš velké vždy), rychlost proudění je příliš malá a vzniklý podtlak nedokáže nasát dostatek benzínu z plovákové komory (dostane se do již popsaného stavu lability), výsledná směs je příliš chudá a motor nemá výkon, říká se, že se dusí. Přivřením obou škrtících klapek na stejný úhel se sice proudění difuzory nezlepší, ale dostane se do funkce přechodový systém, který okamžitě obohatí směs, tím poměry zlepší a motor se paradoxně začne chovat výrazně lépe. Platí i ve velmi nízkých otáčkách při otevření pouze 1. stupně naplno - motoru se na vyšší rychlostní stupeň z nízkých otáček také moc nechce, přivřením klapky se chod motoru zlepší. Pokud je motor provozován ve vyšších otáčkách, mechanické ovládání druhého stupně vyhovuje, ale v nízkých otáčkách se nesmí příliš šlapat na akcelerátor, jinak se objeví známá "díra v plynu".

Pozn.: Popsaný jev, kdy se motoru v nízkých otáčkách při plně otevřené škrtící klapce nechce pracovat není jen vinou nedokonalé karburace, ale také nastavením ventilového rozvodu. Oba tyto faktory se výrazněji projeví při zařazeném vyšším rychlostním stupni, kdy motor nemá dostatečnou rezervu točivého momentu pro překonání všech jízdních odporů. Motor se "dusí" i při náhradě karburátoru vstřikováním, ovšem v menší míře.

Ovládání dvoukomorového karburátoru s mechanickou vazbou škrtících klapek vyžaduje od řidiče určitou zkušenost, s nástupem generace řidičů s menším technickým citem mechanické ovládání, kdysi hojně a téměř výhradně používané, postupně nahradilo ovládání podtlakové (obr. 3). První komora je nadále ovládána přímo pedálem, druhá komora je ovládána (po odblokování při otevření škrtící klapky 1. stupně asi na 40 - 45°) podtlakovým ovladačem. Podtlak se odebírá z obou komor současně a je veden kalibrovanou tryskou do podtlakového ovladače. Podtlakový ovladač je komora s membránou a vratnou pružinou. Pružina zajišťuje takové otvírání škrtící klapky, které odpovídá potřebě motoru - bez ní by se klapka otevřela okamžitě naplno a nezavřela se až do zastavení motoru po vypnutí zapalování. Nucené zavření a zablokování pohybu škrtící klapky 2. stupně je nutné z hlediska brzdění motorem, pokud by nebyl 2. stupeň zablokován, vzniklý podtlak by neustále 2. komoru otvíral (obr. 11).

Jak to celé funguje v praxi: Při sešlápnutí akcelerátoru naplno se otevře škrtící klapka 1. stupně a motor začne zvyšovat otáčky. V prvním okamžiku se díky tlakové změně na krátkou chvíli otevře i škrtící klapka 2. stupně, ovšem jen asi o 20 - 30°. Se zvyšujícími se otáčkami se zvyšuje podtlak v prostoru difuzorů a při překročení určité meze se začne plynule otvírat i druhá komora (obr. 11). Otvíráním druhé komory se změní tlakové poměry v 1. stupni, rychlost proudění se začne snižovat a celkové množství směsi se postupně ustálí asi na 60% maximální hodnoty. Druhá komora se díky otvírání škrtící klapky dostává více do činnosti, u ní k poklesu průtoku nedochází - podtlakový ovladač to nedovolí. Při určitém otevření škrtící klapky 1. stupně se průtok difuzorem 2. stupně ustálí a dále se nezvyšuje. Při maximálním otevření a otáčkách motoru spolupracují oba stupně zhruba stejným dílem, určitý rozdíl je dán poměrem jejich velikostí (obr. 12). K vyrovnání účinků dochází asi při otevření klapky 1. stupně na 70°. Po zavření škrtící klapky 1. stupně se mechanicky zavře i škrtící klapka 2. stupně, jinak by motor byl neustále živen otevřeným druhým stupněm a nepřešel by do volnoběhu. Pokud neotevřeme škrtící klapku o zmiňovaných 40 - 45°, druhý stupeň je mechanicky zablokován a činnosti karburátoru se neúčastní.

Při pomalém otvírání škrtící klapky 1. stupně se činnost obou komor neliší, jen díky pomalé tlakové změně (a hlavně mechanicky zablokované škrtící klapce 2. stupně) nedojde ke krátkodobému otevření 2. komory.

Rozdíl mezi mechanickým a podtlakovým ovládáním je v komfortu obsluhy akcelerátoru a zlepšením chování motoru v nízkých otáčkách včetně přechodů. Při stejném zdvihu pedálu mám větší citlivost ovládání, protože otvírám jen jeden stupeň a ne dva, kdy druhý vzhledem k převodu (musí se otevřít o 87° při pohybu škrtící klapky prvního stupně o úhel pouhých asi 45°) má velmi strmé ovládání. Pokud je ovládání druhého stupně mechanicky v pořádku, podtlakový ovladač zajistí výrazně vhodnější průběh otevírání škrtící klapky 2. stupně než mechanická vazba s 1. stupněm. Druhý stupeň se otevře jen tolik, kolik je nezbytně zapotřebí a rychlost proudění vzduchu difuzory se blíží optimu, kterého jsme schopni u této konstrukce dosáhnout. Proto jakákoliv přestavba podtlakového ovládání na mechanické přinese v běžném provozu pouze zhoršení provozních a akceleračních parametrů motoru. Nesmíme zapomínat, že celá konstrukce karburátoru, rozměry difuzorů atd., se podřizovaly právě vyladění podtlakového ovládání. U karburátorů s mechanickým ovládáním obou komor se poměr velikostí obou difuzorů blížil 50 / 50, stavební výška byla vyšší atd.

Nejvyšší akcelerace při nejmenší spotřebě paliva se dá dosáhnout při otevírání škrtící klapky současně se zvyšujícími se otáčkami, noha sešlapuje pedál stejně rychle, jak rostou otáčky (platí i pro mechanické ovládání 2. komory). V případě podtlakového ovládání 2. stupně je popisovaný postup méně citlivý na určitou nepřesnost při synchronizaci otevírání klapky 1. stupně a zvyšování otáček.

H4> Akcelerační pumpička:

Akcelerační pumpička má za úkol vstříknout určité množství paliva (asi 0,5 - 0,8 cm3 na jeden zdvih, i více - podle velikosti karburátoru) při otvírání škrtících klapek karburátoru, kdy vyrovnává ochuzení směsi z rozdílu setrvačnosti vzduchu a paliva. Dnes se již výhradně používá mechanické ovládání pumpičky, kdysi používané podtlakové řízení nelze dobře optimalizovat při použití vícekomorových karburátorů. V podstatě jde o membránové čerpadlo se dvěma jednoduchými kuličkovými ventilky. Množství vstříknutého paliva se řídí dvěma tryskami, jedna je součástí injektoru a přes ní teče palivo do difuzoru 1. stupně, druhá je obtoková a přes ní se část vytláčeného paliva vrací zpět do plovákové komory. Pokud je otvírání škrtících klapek pozvolné, injektorem (protože je umístěn výše a navíc další odpor vnáší výtlačný ventilek) teče méně paliva a větší množství paliva se vrací zpět do plovákové komory, rychlé otevření klapky způsobí průtok vyššího množství paliva injektorem a výrazně menší množství paliva se vrací zpět do plovákové komory. Vazba mezi pákovým převodem a membránou je přes pružinu. Tvrdá vazba páka - membrána by způsobila krátký a mohutný nástřik, který není pro chod motoru vhodný. Pružina prodlouží vstřik na optimální dobu, po kterou dochází k "rozběhu" hlavního stupně. Převodová páka u dvoukomorových karburátorů je tvarována tak, aby se nástřik paliva rozložil do dvou etap podle otvírání jednotlivých škrtících klapek. Membrána se nejprve přemísti asi do 60% celkového zdvihu a při aktivaci druhé komory se vytlačí zbylých 40% objemu (orientační hodnoty, liší se podle typu karburátoru). Velikost membránové komory akcelerační pumpičky je proto vždy větší, než by odpovídalo jednokomorovému provedení. Správné nastavení množství vstříknutého paliva a doba vstřiku má významný vliv na chod motoru v přechodových režimech. Vyřazením akcelerační pumpičky z provozu se výrazně zhorší ovládání výkonu motoru, a protože se motor nechová podle předpisu, musí se změnit způsob jízdy, který většinou vede ke zvýšení spotřeby paliva, zvlášť v městském provozu. Není proto pravdou, že vyřazením akcelerační pumpičky klesne spotřeba paliva. Přesně to množství paliva, které vstřikuje akcelerační pumpička, totiž motoru v přechodových stavech chybí.

(Uváděný pokles spotřeby je dán odlišným stylem jízdy, kdy při různých Ekonomy rallye se snaží řidiči dosáhnout co nejmenší spotřeby paliva za každou cenu, jejich průměrná rychlost také tomu odpovídá.)

Obohacovací zařízení (obr. 4 a 12):

Obohacovací zařízení slouží k obohacení směsi při požadavku maximálního výkonu. Karburátor je v běžném provozu seřízen na ekonomicky nejvhodnější ochuzenou směs, která nevyhovuje při požadavku na maximální výkon. Proto se při téměř plném otevření škrtící klapky směs obohacuje pomocí přídavného zařízení. Původně používané mechanicky ovládané obohacovače (např. v karburátorech motorů řady Š 1000 MB a Š 100), kdy se mechanicky otevřel přívod přídavného paliva, dnes nahradil statický obohacovač - ekonostat. Jde o sestavu dvou trysek a jednoho vzdušníku (v principu systém s přídavnou tryskou), které jsou umístěné ve víku karburátoru a kanálem propojené s rozprašovačem první komory. Při vzniku určité velikosti podtlaku v rozprašovači (asi od 85% výkonu výše) se začíná přisávat palivo přes trysky ekonostatu a tím se směs přiměřeně obohatí. Zařízení je velmi jednoduché a provozně spolehlivé.

Sytič (obr. 5 a 8):

Sytič je zařízení určené pro spouštění studeného motoru. Pokud je motor studený, příprava směsi základními systémy je velmi nedokonalá, palivo se neodpařuje a téměř všechno se sráží na stěnách sacího potrubí. Proto se musí směs výrazně obohatit, aby se do válců dostala směs, která je schopná zapálení. K tomuto se používají dva systémy - přívěra vzduchu a nebo pomocný karburátor.

Pomocný karburátor (obr. 5) je jednoduché zařízení, které dodává velmi bohatou směs v množství, jež stačí na běh motoru naprázdno v oblasti otáček 1 800 - 2 400 min-1, do prostoru pod škrtící klapkou. Regulace množství této směsi se děje otočným šoupátkem a to buď automaticky pomocí bimetalové pružiny, která se zvyšující teplotou motoru postupně sytič zavírá, nebo ručně pomocí páčky a táhla. Karburátor navíc obsahuje omezovací člen, který se zvyšujícími otáčkami samočinně uzavírá přívod paliva k šoupátku a zabraňuje tak nadměrnému obohacování směsi v režimu, kdy již vhodnou směs jsou schopny vytvořit základní systémy karburátoru. Jedná se o podtlakový ventilek nebo jednodušší tlumítko. Při spouštění musí být škrtící klapka vždy zavřená, jinak se nevytvoří dostatečný podtlak v pomocném karburátoru a sytič neplní svou funkci.

Přívěra vzduchu (obr. 8) je zařízení jednoduché, ale má své určité zvláštnosti. Přívěra je vlastně škrtící klapka umístěná nad rozprašovačem první komory (starší konstrukce karburátorů měly přívěru společnou pro obě komory). Při jejím zavření a mírném pootevření škrtící klapky prvního stupně se při spouštění vytvoří značný podtlak v oblasti nad škrtící klapkou, který způsobí nasávání paliva všemi zde umístěnými otvory a to ve větším množství, než odpovídá normálnímu režimu. Směs se tedy výrazně obohatí bez dalších zásahů do konstrukce karburátoru. Otevření škrtící klapky se volí zhruba takové, aby motor po spuštění dosáhl otáček okolo 2000 min-1. Ovšem přívěra se po spuštění motoru nesmí ponechat úplně uzavřená, směs by se nadměrným podtlakem silně obohatila a motor by se zastavil. Proto se musí učinit opatření, aby se přívěra po několika sekundách chodu mírně pootevřela, kdy vytvořený podtlak nad škrtící klapkou dostane opět přijatelnější hodnotu. Pokud nepoužijeme složité elektricko - pneumatické ovládání, můžeme si pomoci podtlakovými klapkami umístěnými přímo v přívěře, které se při překročení určité hodnoty podtlaku automaticky otevřou (vozidla typu Moskvič, Volha). Dalším řešením je ovládání asymetricky uložené přívěry přes pružný člen, který nedovolí uzavření přívěry natvrdo a zvýšený podtlak (také díky asymetrickému uložení přívěry) přívěru samočinně pootevře. (Optimálním řešením je ale automaticky ovládaná přívěra, je sice výrobně drahá, ale její funkce se dá velmi dobře sladit s potřebami motoru.) Problémem přívěry je obrácená činnost proti pomocnému karburátoru po dosažení vyšších otáček, kdy vyvstane nutnost jejího dalšího otevření, jinak se nadměrně obohatí směs. Karburátor s přívěrou má jednodušší odlitek základního tělesa, kanály pro pomocný karburátor není třeba vytvářet. Pokud se nepoužívají automatické ovládací systémy, karburátor je objemově menší než typ s pomocným karburátorem. Ovládání přívěry je mechanicky svázáno s ovládáním škrtící klapky, kdy při zavření přívěry se přiměřeně pootevře škrtící klapka a zase naopak při větším sešlápnutí akcelerátoru se více pootevře přívěra. Automatické systémy ovládání přívěry jsou dnes velmi složité, obsahují nastavovače polohy škrtící klapky, nucené otvírače, termostatické stupně vyhřívané jak elektricky, tak chladící kapalinou atd. Celý automatický systém téměř zdvojnásobí zastavěný prostor.

Porovnáním obou systémů sytičů dojdeme k rozdílným výsledkům. Pomocný karburátor musí být konstruován zároveň s celým karburátorem, jelikož odlitek tělesa karburátoru tomu musí být přiměřeně přizpůsoben. Pomocný karburátor je vestavěn do konstrukce karburátoru, nezabírá mnoho místa a výrobně není drahý. Šoupátko je ovládáno jednoduchou pákou nebo termostatickým mechanizmem umístěným přímo na víku šoupátka. Kromě všech důležitých dílů se musí ještě vytvořit kanál přídavného vzduchu pro seřízení volnoběžných otáček. Provozně na tom ale není dobře, chová se podobně jako normální karburátor a při hodně nízkých teplotách má motor snahu po spuštění opět zhasnout, s motorem se ihned po spuštění nedá normálně odjet, jen s velmi citlivým ovládáním akcelerátoru a prakticky jen na 1. rychlostní stupeň. Při teplotách pod -20° C je lepší nechat motor na místě mírně prohřát a teprve poté odjet. Problémem je vrozená vlastnost tohoto systému, kdy při zvyšování průtoku difuzorem klesá množství nasátého paliva z pomocného karburátoru, mnoho již rozprášeného paliva se sráží na stěnách sacího potrubí a motor nasává velmi chudou směs. Dokud není sací potrubí přiměřeně prohřáté, problémy v přechodových fázích přetrvávají a nedají se lehce odstranit změnou trysek - v tom případě se stává směs při spouštění příliš bohatá a motor se často "ulije". Typickým představitelem této konstrukce jsou karburátory používané u vozidel Škoda (kromě typu Favorit).

Přívěra je sice jednoduchý díl, ale zvyšuje stavební výšku karburátoru. Ke své činnosti ale potřebuje trochu složitější ovládání, kdy její pohyb musí být svázán s postavením škrtící klapky. Pokud jde o ruční ovládání, pomocné páky a táhla nezabírají mnoho místa. V případě automatických systémů všechny nutné ovládací mechanizmy doslova okupují karburátor a celý komplikovaný mechanizmus zabírá velký prostor. Seřízení takového systému bez příručky a příslušných měřících přístrojů a měřidel je pro běžného motoristu nemožné. Z provozního hlediska je přívěra zase mnohem lepším systémem, obohacení palivem při správně nastavené přívěře je vždy dostatečné bez mrtvých míst. Vozidlo je schopné okamžité jízdy i při velmi nízkých teplotách, přechody jsou plynulé bez vynechávání. Představitelem této konstrukce jsou karburátory z bývalého SSSR, mnoho konstrukcí Solex, Pierburg a další. Ve vozidlech Škoda je karburátorem s plně automatickým sytičem - přívěrou vybaven vůz Favorit.

Pozn.: plně automatické ovládání sytiče sice zabezpečí spuštění a provoz studeného motoru až do ohřátí motoru na provozní teplotu, ale v případě provozu "někde mezi" zbytečně obohacuje směs, a tak zvyšuje spotřebu paliva. Motor při takovém provozu sice nemá správnou provozní teplotu, ale sací potrubí je dostatečně prohřáté, a tak se poměry pro zplynování paliva výrazně zlepší a není zapotřebí přídavného obohacování směsi. Tento případ nastává například u dodávkové služby, kdy vozidlo absolvuje jen krátké trasy s přestávkami, teplota motoru nedosahuje normálu a při zastávkách termostatická komora řízení přívěry rychle chladne. Zvýšení spotřeby může dosáhnout i 3 l / 100 km. Z tohoto důvodu se používá přídavné ruční ovládání přívěry, kdy se nuceně přívěra otevře. Originální a schválené provedení pracuje tak, že lze přívěru pouze otevřít, a tak sytič vyřadit z činnosti. Pokud se páčka ručního ovládání přestaví do druhé polohy, funkce automatického sytiče se obnoví a sytič opět pracuje plně automaticky. (Ke stejnému výsledku nárůstu spotřeby paliva se "dopracujeme" i při velkém množství studených startů a jízd na vzdálenosti několika málo kilometrů.

Oba používané systémy umožní spuštění studeného motoru se zhruba stejnou účinností, z hlediska řidiče je rozdíl pouze v stabilitě chodu motoru ihned po spuštění a za jízdy se studeným motorem. V praxi je pro řidiče výhodnější přívěra, motor se chová podstatně lépe.

Škrtící klapka:

Škrtící klapka slouží k řízení výkonu motoru. Jde o jednoduchý díl, prakticky jde o mosazný plech kruhového tvaru, který je symetricky upevněn šrouby na otočné hřídeli. Škrtící klapka je umístěna ve spodní části komory pod difuzorem. Přesné umístění klapky se určuje při konstrukci karburátoru, vzhledem k její poloze se umísťují kanály volnoběhu a přechodové otvory. Celkový úhel otevření je asi 87° - v zavřené poloze je klapka skloněna asi pod úhlem 3°, při úplně kolmém nastavení nelze dosáhnout seřízení štěrbiny mezi klapkou a stěnou komory, která je důležitá pro seřízení volnoběhu motoru. Škrtící klapka v případě použití sytiče - pomocného karburátoru musí mít přesně definovanou polohu v zavřeném stavu, proto nemá v zamontovaném stavu přístupné seřizovací šrouby. Dostatečné množství vzduchu pro volnoběh se zabezpečuje pomocným vzduchovým kanálem se seřizovacím šroubem. V případě sytiče - přívěry je ale nezbytné polohu škrtící klapky 1. stupně v zamontovaném stavu seřizovat, karburátor nemá přídavný kanál vzduchu pro volnoběžný systém a změnou polohu klapky se určuje základní množství vzduchu. Škrtící klapka (nebo klapky) je díl absolutně bezporuchový, pokud se dostatečně dbá o mazání uložení jejího hřídele. V provozu se musí klapka velmi lehce otáčet oběma směry, nesmí zadrhávat, zavřená poloha musí být přesně definována a v ní musí být udržována nuceně, např. pružinou. V praxi jsou klapky vybaveny vratnou pružinou, pedálem ovládáme jen otvírání, zavírání je samočinné při změně polohy pedálu.

Pomocná zařízení:

Přípojka podtlaku pro podtlakový regulátor je v principu kanál, který na jednom konci ústí do určitého místa nad škrtící klapkou (podobně jako přechodové otvory), na druhém konci je zakončen připojovací redukcí pro připojení potrubí nebo hadičky, která propojuje kanál s podtlakovou komorou regulátoru. Dbá se na správné utěsnění přípojky proti vnikání vzduchu, jinak je regulátor nefunkční a motor přisává falešný vzduch.

Přípojka odvětrání klikové skříně je pouze jednoduchý kanál malého průměru vedoucí pod škrtící klapku, který je hadičkou propojen s tlumičem hluku sání, kam je vyvedeno odvětrání klikové skříně. Dříve se odvětrání řešilo volně přes lapač oleje do ovzduší, později se uzákonilo odvětrání zpět do sání motoru z důvodu poklesu škodlivých emisí (také lapače oleje nebyly dostatečně účinné). Přípojka zároveň slouží jako základní přívod vzduchu při volnoběhu (vyřazením z provozu se chod motoru ve volnoběhu zhorší). Toto odvětrání je funkční jen při volnoběhu, v jiných režimech se plyny z klikové skříně nasávají přímo přes difuzor.

Vícekomorové karburátory:

Motory velkých objemů ve čtyř a šestiválcovém uspořádání vyžadují karburátory tří i čtyřkomorové, pokud se nepoužije několik dvoukomorových karburátorů pro jednotlivé dvojice či trojice válců. Princip funkce je pořád stejný, jen sladění postupného otvírání všech komor je náročnější a někdy vyžaduje pomocná zařízení. Dnes se s nimi setkáte jen u vozidel téměř historických, s úspěchem byly nahrazeny vstřikováním.

U V-motorů větších objemů nevyhovuje použití jednoho dvoukomorového karburátoru jak z hlediska provozního, tak z důvodu mechanického uspořádání sacího potrubí. Proto se hlavně u amerických aut používalo uspořádání čtyřkomorové. Jde o dva dvoukomorové karburátory, kde každý z nich přísluší jedné řadě válců. Karburátor má spřažené ovládání prvních dvou a druhých dvou komor a společnou plovákovou komoru. Akcelerační pumpičky bývají dvě, systém volnoběhu je také rozdělený a každá řada válců se seřizuje zvlášť. Konstrukcí je mnoho s různými odlišnostmi a těžko se zde dají všechny popsat. Každopádně takový karburátor pro pětilitrový osmiválec není žádný drobeček a jeho velikost a hmotnost bývá úctyhodná.

Některé dvou a vícekomorové karburátory jsou vlastně spřažené jednokomorové karburátory se společnou plovákovou komorou atd., kdy každý z nich se používá pro jeden válec, oblíbená konstrukce u závodních motorů. Takový karburátor se umísťuje co nejblíže k sacímu ventilu a sací potrubí je vně karburátoru. Jeho konstrukce je mírně odlišná, je navržen pro práci ve vodorovné poloze a musí odolávat tlakovým kmitům v potrubí. Seřízení těchto karburátorů je velmi pracné. Takové karburátory vyrábí hlavně firma Weber.

Karburátory s proměnným difuzorem (neproměnným tlakem v difuzoru, obr. 13):

Jak jste si z popisu klasického karburátoru jistě odvodili, nejlepší by bylo, kdyby měl co nejvíce komor, které by se otvíraly postupně podle otáček a zatížení. Úplně nejlepší by byl jejich nekonečný počet, česky řečeno - kdyby měl plynule proměnný průřez difuzoru. Velikost difuzoru by byla vždy přesně taková, která je pro funkci karburátoru a provoz motoru nejvhodnější. Karburátor s proměnným průřezem difuzoru má ale určité odlišnosti od klasického provedení. V prvé řadě se nepoužívá klasický tvar difuzoru, ten je nahrazen posuvným šoupátkem. Emulzní systém se vzdušníkem je výrazně zjednodušen a často úplně chybí, směs se řídí škrcením hlavní trysky nebo přívodního kanálu jehlou (podobně jako u motocyklových karburátorů, kde se sice neškrtí přímo tryska, ale přívodní kanál od trysky). Samostatný systém volnoběhu jako takový někdy chybí, ve volnoběžných otáčkách je průřez difuzoru minimální a volnoběh je zajišťován tryskou hlavního komory a přídavným vzduchem. Přechodový systém prakticky není zapotřebí, protože tlakové změny v difuzoru jsou na rozdíl od klasického karburátoru nepatrné a palivo se stačí dostatečně nasávat z hlavní trysky. Změna průřezu difuzoru je řízena podtlakem mezi šoupátkem a škrtící klapkou tak, aby výsledný podtlak v tomto prostoru byl pokud možno konstantní. Řídící podtlaková komora musí být opatřena tlumičem proti kmitání ze sacích cyklů. Tvarem regulační jehly se dá jednoduše regulovat množství paliva, pro obohacení v nízkých otáčkách se přestaví hlavní tryska (nebo okraj kanálu) opačným směrem, než se otvírá šoupátko (zvětší se průtokový průřez). Posun trysky nahrazuje funkci sytiče při spouštění studeného motoru. Karburátor je fyzicky menší a má menší počet částí než srovnatelný klasický dvoukomorový, jeho provozní vlastnosti jsou výrazně lepší v celém rozsahu otáček a hlavně v přechodových režimech.

Složitější karburátory s proměnným difuzorem mívaly samostatný systém volnoběhu a další systémy, známé z klasických karburátorů za účelem ještě lepších provozních vlastností a používaly se u automobilů vyšších tříd.

V Evropě se výrobou těchto karburátorů zabývala firma SU a Zenith - Stromberg, v tuzemsku se takové karburátory pro čtyřdobé automobilové motory nevyráběly. Svého času byly velmi populární u anglických vozidel. Jestli mne paměť neklame, používaly se jednu dobu i u BMW a Mercedesu a poslední zmínka o použití tohoto typu karburátoru byla u Ford Escort s motorem CVH 1,3 z osmdesátých let. Pokud se vám dostane nějaký do ruky (nejlépe zmiňovaný z Escorta) a budete ho chtít použít u škodovky, musí mít při plně otevřeném šoupátku průtočný průřez alespoň 750 - 800 mm2.

Karburátory pro motocyklové dvoudobé motory jsou jednodušším typem karburátorů s neproměnným tlakem v difuzoru, odlišují se tím, že nemají škrtící klapku a podtlakový ovladač. Řízení výkonu je přímo pohybem šoupátka, karburátor je tedy velmi jednoduchý. Základní seřízení bohatosti se provádí nastavením jehly škrtící přívodní kanál do difuzoru. Systém volnoběhu je jednoduchý kanál vzduchu s tryskou paliva, šroubem se seřídí bohatost směsi a v součinnosti s postavením šoupátka otáčky se regulují otáčky a rovnoměrnost chodu naprázdno. Přechodový režim je funkčně horší než u systému se škrtící klapkou a často se doplňuje pomocným obohacovacím systémem.

Karburátory pro alkoholová paliva:

Prakticky mají kromě jiného osazení tryskami pouze dvě odlišnosti - jiný materiál těsnění a membrán, které musí odolávat alkoholu, a dále vyhřívání oblasti škrtící klapky. Alkoholy při odpařování odnímají velké množství tepla proudícímu vzduchu, vzdušná vlhkost potom způsobuje zamrzání částí, které přijdou proudícímu vzduchu do cesty. Proto se musí spodní část karburátoru vyhřívat, což se děje nejdříve elektricky a po ohřátí motoru chladící kapalinou.

Použití karburátoru při provozu na LPG:

Zde karburátor vysloveně překáží správné činnosti směšování LPG a vzduchu a také naopak. Protože se motory u nás pouze na LPG přestavují a ne přímo konstruují, karburátor zůstává namontován za účelem případného provozu na benzín. Zplynovač vytvoří z kapalného LPG plynnou fázi o určitém tlaku. Plynný LPG se přivádí do zvláštního rozprašovače, umístěného nad karburátorem. Tento rozprašovač je vlastně clona s kruhovým otvorem, na jehož vnitřním obvodu jsou otvory, kterými se nasává proudícím vzduchem LPG. Rozprašovač je vlastně velmi nedokonalý difuzor a jak víme, bez přídavných zařízení není jeho funkce optimální. Clonou v přívodní hadici se nastaví cosi, co nějak umožňuje provoz aspoň tak, že motor v nejčastějším provozním režimu funguje. Proto lze motor seřídit buď pro oblast nízkých otáček a nebo pro oblast otáček vysokých. Pokud není vložen další regulační prvek, který by měnil průtokový průřez přívodu LPG do rozprašovače např. podle podtlaku v sacím potrubí, není možné dosáhnout přijatelného složení směsi pro celý rozsah otáček a výkonů. Tyto jednoduché systémy se dováží nejvíce z Itálie.

Karburátor vkládá proudící směsi vzduchu a LPG do cesty spoustu překážek - rozprašovač benzínu, difuzor, škrtící klapku. Škrtící klapka je důležitá, řídí výkon motoru a nelze ji odstranit, ale rozprašovač a difuzor skutečně potřebné nejsou. Brzdí průchod směsi, a proto se málokdy podaří dostat motor na vyšší rychlostní stupně do maximálních otáček, protože odpor proudění směsi vzrůstá více, než je potřebné.

Rozprašovač ve vztahu ke karburátoru - seškrcení průtoku vzduchu nad karburátorem naruší tlakové poměry v karburátoru podobně jako clonková trať. Při používání rozprašovače LPG dochází k snížení průtoku vzduchu karburátorem a dojde ke snížení výkonu motoru při provozu na benzín, zhoršení přechodových režimů atd. Málokdy se dá motor vytočit do maximálních otáček, protože rozprašovač LPG tvoří clonu před karburátorem a omezuje proudění vzduchu při vyšším průtoku. U dvoukomorových karburátorů také narušuje směr proudění vzduchu nad karburátorem.

Závěr - buď karburátor, nebo LPG, obojí moc dohromady nejde. Pro LPG totiž stačí pouze vyřešit regulaci přívodu plynu a regulaci výkonu škrtící klapkou. Protože nemusíme již nic rozprašovat, obohacovat v přechodových režimech a používat sytič, nejsou zapotřebí žádná další přídavná zařízení. Plynné palivo se urychluje stejně rychle jako vzduch a protože už je v plynném stavu, nemusíme se o jakékoliv zplynování starat, od toho je tu zplynovač LPG jako samostatný přístroj. Karburátor není nutný, stačí kus trubky se škrtící klapkou a řízeným rozprašovačem LPG. V tomto provedení se z motoru získá maximální výkon v celém rozsahu otáček. A navíc stačí jen jedna komora, dvoukomorové uspořádání ztrácí smysl a při podtlakovém ovládání dokonce omezuje výkon v nízkých otáčkách (rychlost proudění difuzorem je nyní nepodstatná, nic kapalného se nerozprašuje ani nenasává).

Pozn.: protože se rozprašovač umísťuje nad karburátorem, odkud za normálních okolností karburátor nasává vzduch pro vzdušníky, směs LPG a vzduchu proudí i těmito vzdušníky a dostává se do kanálů, kde nemá co dělat. Protože LPG není úplně čistý plyn, nečistoty obsažené v LPG postupně zanášejí kanály a vzdušníky a pokud není pravidelně karburátor "proplachován" benzínem, po delším čase odmítá na benzín normálně pracovat. Trvá dost dlouho, než se benzínem (a to pokud možno aditivovaným) pročistí. LPG také způsobuje zadírání klapky druhého stupně, přesný důvod sice nikdo pořádně nezná, ale je to jev výrazně častější než při provozu na benzín. Podle mne jde o kombinaci vysušování a nánosu úsad z LPG.

Technologie výroby a materiály obecně:

Karburátory se dlouho vyráběly ze zinkové slitiny, jejíž výhodou je velmi dobrá odlévatelnost, zatéká dobře do úzkých mezer i při použití malých tlaků a je levná. Její velkou nevýhodou je malá odolnost proti mechanickému namáhání, slitina je měkká. Odlévá se do ocelových forem. Pokud nelze vytvořit závity odlitím, vyřežou se strojně. Malé kanály se vrtají, velké se podle možností odlévají společně s tělesem karburátoru, při odlévání se některé vývody pro přípojení podtlaku zalévají do základního materiálu tělesa nebo víka, nelze je vymontovat. Vyvrtané kanály se poté zaslepí zalisováním vložek. (Problémem vrtaných kanálů je jejich "pravoúhlost", kanály mění směr vždy pod úhlem 90°, což vytváří značný odpor protékání benzínu nebo vzduchu. Kanály proto musí být větší, aby se rychlost proudění snížila. Zvětšení průměru kanálů je pozitivní z hlediska zanášení a následného čištění od různých usazenin a nečistot, ale zase způsobuje zvýšení setrvačnosti pohybu paliva, které negativně ovlivňuje reakce na změny průtoku v přechodových režimech.) Trysky, vzdušníky a další díly se vyrábí vesměs z mosazi. Vyměnitelné trysky a vzdušníky se pro jednoduchost vyrábějí rozměrově stejné včetně velikosti závitu, liší se jen velikostí otvoru, jsou tedy mezi sebou záměnné. Každá tryska a vzdušník je označen číslem, které udává průměr otvoru v setinách mm (190 = 1,90 mm). (Sovětské karburátory měly označení odlišné, číslo udávalo průtok v cm3 za určitou dobu při určitém tlaku atd. - naší trysce 105 odpovídalo asi 265 na sovětské). Otvor není pouze díra vrtákem, tvar otvoru se vyrábí soustružením, náběh a výběh otvoru má přesně definovaný úhel (něco jako miniaturní difuzor), jiný sklon ovlivňuje průtokový součinitel, a i když je průměr otvoru stejný, množství paliva při sání se může značně lišit (udávání množství proteklého paliva podle sovětského vzoru má něco do sebe). Proto nikdy nezvětšujte otvor převrtáním, radši vyberte vhodný průměr z jiného karburátoru (vyrábělo se od jednoho typu několik dalších různě osazených). Některé trysky, které jsou společné pro širokou řadu karburátorů (ekonostat, vzdušníky volnoběhu atd.), se vyrábějí fyzicky menší bez závitu a do patřičných kanálů se zalisovávají či přímo zalévají. Jejich výměna není normálně možná. Hřídele klapek jsou z kvalitních ocelí, musí být dostatečně tuhé, aby se v uložení neprohýbaly. Zinková slitina má relativně dobré kluzné vlastnosti, a proto se hřídele klapek ukládají přímo do vystružených otvorů bez vložek. Tloušťka upevňovací příruby bývá malá, otvory pro hřídele se při opotřebení nedají vyvložkovat, těleso karburátoru je tím vyřazeno z provozu (velké vůle v uložení klapek způsobuje zadrhávání klapky při zavírání a přisávání nadměrného množství falešného vzduchu při volnoběhu, volnoběh nelze pořádně seřídit o emisích nemluvě). Malá tloušťka příruby limituje utahovací moment, důkladným dotažením se příruba nenávratně prohne a nastávají další problémy.

Malá mechanická odolnost zinkových slitin přestala vyhovovat při požadavku na zvýšení životnosti karburátoru. Hliníkové slitiny se sice hůře odlévají, ale jejich mechanické vlastnosti jsou výrazně lepší. Zpracování hotového odlitku je zhruba stejné jako zinkového. Hliníkové karburátory mají minimálně dvojnásobnou životnost oproti zinkovým a větší stabilitu nastavených parametrů, otvory pro hřídele se tak brzy neopotřebí. Jinak v konstrukci nebývá zásadní rozdíl.

Obecně platí, že karburátor s přívěrou má jednodušší odlitek a méně kanálů než karburátor se sytičem - pomocným karburátorem.

Praxe:

Karburátor může optimálně pracovat ve dvou případech - je správně seřízena hladina paliva v plovákové komoře a všechny kanály uvnitř jsou plně průchozí. Předpokládáme předepsané osazení tryskami a správné seřízení škrtících klapek. Pokud máme takto seřízený karburátor, pracuje vždy "na první zapojení", není zapotřebí se zabývat žádným jiným seřízením než seřízení volnoběhu. U nových nebo málo opotřebovaných karburátorů se seřízení ve spolupráci s analyzátorem výfukových plynů povede vždy. U opotřebovaných karburátorů bývá seřízení obtížné (hlavně v režimu zvýšeného volnoběhu) a je způsobeno zvětšenou vůlí hřídelek škrtících klapek. Okolo nich se přisává vzduch, a protože celkové opotřebení kanálů způsobuje vždy odlišné postavení klapky v zavřeném stavu, nejsou podmínky pro seřízení volnoběhu stejné.

Škrtící klapky - na jejich správné poloze závisí funkce karburátoru při volnoběhu, přechodech a spouštění zastudena. Vše závisí na přesném vedení hřídelí klapek, uložených ve spodní přírubě karburátoru. Jakmile se uložení opotřebí, přesnost pohybu klapek se naruší a zvlášť v zavřené poloze se jejich poloha nedá dost dobře dodržet. Pokud to tloušťka stěn příruby, v které jsou hřídele umístěny, dovolí, lze vyrobit nová pouzdra a s největší opatrností je zalisovat (aby se stěny příruby neroztrhly). Lépe je udělat pouzdra bez přesahu a zalepit je kvalitním epoxidovým lepidlem (Belzona, Loctite atd., nebo Alduritem), případně ještě opatrně zatemovat vnější okraje. Po vyvložkování otvorů výstružníkem upravíme rozměr tak, aby hřídelka měla neznatelnou vůli, ale lehce se otáčela. Celou operaci je nutné provést strojně kvůli dodržení kolmosti a souososti. Před montáží je vhodné styčné plochy namazat práškovým grafitem nebo molybdensulfidem. Pokud nelze vytvořit náhradní pouzdro, přestružíme otvor na průměr o něco větší a použijeme "tekuté pouzdro", což je dvousložkový tmel upravený tak, že po vytvrdnutí má kluzné vlastnosti. Vyrábí např. Belzona, za "bolševika" se podobnou výrobou zabývalo nějaké družstvo v Hulíně, jak to s výrobou vypadá nyní mi není známo. Odmastí se otvor v přírubě, nanese se přiměřené množství tmelu a zasune se hřídel naolejovaná silikonovým olejem. Po zatvrdnutí se již nemusí provádět dokončovací práce. Ovšem v obou případech je vhodné použít nové hřídele, nejsou vydřené. Po opravě je nutné nastavení přesné polohu klapek v poloze "zavřeno". Na to potřebujeme číselníkový úchylkoměr ("hodinky"). Klapky mají být nastaveny tak, že při měření ve vzdálenosti 3 mm od okraje klapky musí být 0,10 - 0,12 mm od plně zavřené polohy. Seřizujeme šroubem, který jsme předtím v místě dotyku s dorazem klapky pilníkem vyrovnali, protože se při dlouhodobém provozu většinou oklepe a dosedací ploška je vymačkaná. Udávané nastavení platí pro dobré nebo dobře opravené uložení škrtících klapek, pokud tomu tak není, musí se nastavení provést na speciálním přístroji, který měří dosažený podtlak pod škrtícími klapkami při určité velikosti sání. Tato metoda je vhodná i při nastavování opravených klapek, docílí se tím větší přesnost nastavení. Proč to všechno - pokud je uložení klapek opotřebené, kolem hřídelek se přisává falešný vzduch, který ovlivňuje složení směsi při volnoběhu, a proto se musí klapky více přivřít, aby se vše vyrovnalo. Popsané nastavování zároveň ukáže velikost opotřebení, protože pokud jsou po nastavení klapky téměř zavřené, značí to nutnost okamžité opravy uložení hřídelek. Šroubky, kterými se připevňují škrtící klapky k hřídelkám, je nutno řádně utáhnout a pojistit proti uvolnění, nejlépe opatrným rozklepnutím nebo zajištěním lepidlem na pojišťování šroubů, v nouzi mastnou barvou. Takový náraz pístu přes šroubek z karburátoru do hlavy válců může člověka na dost dlouho silně rozveselit. V provozu pravidelně kontrolujeme pohyblivost klapky druhého stupně a pomocí MD spreje promazáváme. Zadírání druhého stupně je způsobeno jeho dlouhodobou nečinností, kdy se pantátové bojí pořádně šlápnout na plyn a druhá komora je dlouhodobě nepoužívaná. Obě klapky se musí pohybovat "na fouknutí". (Pozn.: tekutá pouzdra nejsou nic levného, malé balení (tuba) nebývá k dispozici a i nejmenší prodávané balení stojí řádově i několik tisíc Kč. Pokud nemáte možnost si sehnat někde pár gramů příslušné hmoty - do vršku od piva - není tato cesta ekonomicky schůdná. Ovšem netvrdím, že se nedá použít i nějaký jiný podobný výrobek než Belzona, na trhu je dnes kdeco, člověk všechno nestačí sledovat.)

Příruba u karburátorů se zinkových slitin zrovna neoplývá tuhostí a při dotahování přes izolační pertinaxovou podložku se prohýbá. Proto matice dotahujeme s citem, předepsaný utahovací moment je 10 - 15 Nm, prohnutí je prakticky neodstranitelné a kromě možnosti přisávání falešného vzduchu se přidírají škrtící klapky. Malé prohnutí se odstraní přebroušením na smirkovém papíru na rovném stole, snažit se o zpětné narovnání většinou nevede k uspokojivým výsledkům. Před montáži vyměníme papírová těsnění pod karburátorem, které mírně potřeme nějakým mazacím tukem. Přisávání falešného vzduchu pod karburátorem nadělá mnoho neplechy a dá se poznat podle pískání nebo syčení pod karburátorem.

Víko karburátoru není jenom prostým krytem, ale většinou obsahuje kanály sytiče a ekonostat. Dále obsahuje držák hřídele plováku a často i jehlový ventil. Mezi víko a těleso karburátoru se vkládá těsnění, které svými otvory určuje proudění vzduchu a případně paliva jednotlivými kanály. Proto je nutné použít vždy přesně to těsnění, které je pro daný typ karburátoru určeno, jinak nemusí být některé činnosti karburátoru funkční. Platí zvláště pro karburátory Jikov 32 EDSR a 32 SEDR, kde vypadá těsnění téměř stejně, ale použití těsnění z EDSR v SEDRu způsobí neseřizovatelnost volnoběhu a jeho špatný chod. Víko musí dobře dosedat na těleso karburátoru, jinak se poruší těsnost jednotlivých kanálů a zvláště kanálu sytiče. Toto byl případ prvních typu Š 105 - 120, kdy se nadměrným dotahováním šroubu upevňujícího čistič vzduchu víko prohnulo a studený motor nebylo možné spustit. Teprve po technické úpravě víka přidáním dalších výztužných žeber se závada odstranila. Ale i tak dotahujte šroub čističe vzduchu přiměřenou silou.

Rozprašovač paliva - statické zařízení, které je absolutně bezporuchové. Vyjmout ho lze prostým vytažením směrem vzhůru, síla musí být v ose - nejlépe uvázat za ramena lanko a za něj opatrně vypáčit. Také je možné jej opatrně přes měkké dřevo nebo plast ze strany škrtící klapky vyklepnout. Většinou tato operace není nutná, jen pokud by se kanály uvnitř něčím ucpaly (ještě jsem to neviděl). Svého času vyráběl nějaký soukromník (jméno si už nevzpomenu, ale již delší dobu je v důchodu a výrobu zastavil) upravený rozprašovač, který měl mnoho přívodních kanálů malého průměru, které měly zajišťovat jemnější rozprášení paliva, a tím snížení celkové spotřeby paliva. Zařízení bylo oficiálně schváleno, v návodu se upozorňovalo na snížení výkonu v maximálních otáčkách asi o 4,6 %. Rozprašovač jsem měl dost dlouho v autě a nějak se mi nezdálo, že by se mi spotřeba snížila.

Akcelerační pumpička - po delším čase se unaví nebo protrhne membrána. Vyměnit ji není nic těžkého, při montáži zkontrolujte tlačný váleček, jestli pruží. Obsahuje pružinu, která umožní pozvolný výstřik paliva, jak jsem uvedl výše. Pokud je váleček tvrdý, je pružina prasklá a nebo je váleček zadřený. Kontrola se provádí deseti plnými nástřiky, musí vytlačit 6 - 8 cm3 u EDSR (první karburátory 7 - 9 cm3) a 5 - 7 cm3 u SEDR. Pokud je méně, je velký otvor v obtokové trysce nebo je tryska v injektoru ucpaná. Je-li více, je tomu naopak, nebo je vadný tlačný váleček. Předpokládám nepoškozenou vratnou pružinu membrány (tuto nikdy nenatahujte, změníte poměry při výstřiku směrem k menším dávkám). Při rozebírání karburátoru z důvodu celkového vyčištění neztraťte skleněné (nebo keramické) kuličky z ventilků akcelerační pumpičky. Jejich umístění je zřejmé s obrázků.

Plováková komora - nejdůležitější je seřízení hladiny paliva. Protože na rozdíl od starších konstrukcí karburátorů, které měly okénko s vyznačenou ryskou hladiny paliva a tak bylo možné okamžitě poznat odchylku, nynější konstrukce okénko nemají, nelze než použít metodu náhradní. Jedna metoda udává vzdálenost plováku od víka , při které se jazýček plováku jemně dotýká kuličky jehly ventilu, druhá používá přesnější metodu přídavné průhledné nádobky, která nahrazuje plovákovou komoru. Vezmeme nějakou vhodnou skleněnou nádobu, na níž vyznačíme výši hladiny (20 mm od horního okraje). Poté přiložíme ve vodorovné poloze víko s plovákem a jehlovým ventilem a palivovým čerpadlem čerpáme benzín tak dlouho, až se hladina přestane zvyšovat. Případnou odchylku od značky korigujeme opatrným přihýbáním jazýčku plováku a vždy znovu provedeme kontrolu hladiny. Toto opakujeme tak dlouho, dokud se nepodaří hladinu seřídit (i když je povolená tolerance je ±1 mm, osobně bych doporučoval hladinu spíše o 1 mm vyšší, než o 1 mm nižší). Poškozené těsnění mezi víkem a tělesem karburátoru vyměníme.

Sytič - pokud se dobře podíváte na vyobrazení sytiče, objevíte u EDSR v kanále mezi víkem a tělesem ventilek sytiče, který má za úkol při velkém podtlaku uzavřít přívod paliva, aby se směs ve vyšších otáčkách, kdy již plně funguje hlavní systém, zbytečně neobohacovala. Ventilek musí být průchozí a pohyblivý. Tento ventilek byl později zrušen a nahrazen tzv. tlumítkem, které bylo zašroubováno pod trubkou, kterou vede palivo od trysky sytiče do kanálu ve víku. Pokud tam tlumítko není, sytič se chová dost špatně, směs bývá příliš bohatá a motor se "ulívá". Tlumítko je tryska s průměrem 1,90 mm, původní rozměr 1,3 mm nebyl zvolen optimálně (velký "kiks" v Jikovu, protože tryska sytiče je 130 (145 u Š 130) a tlumítko muselo omezovat průtok, také průtok omezovalo a motory se špatně v mrazech spouštěly). SEDR má tlumítko vždy, pokud ne, někdo ho vymontoval. Pro správnou činnost sytiče je bezpodmínečně nutná rovinnost dosedacích ploch víka a tělesa karburátoru, jinak se mezerou přisává kromě paliva i vzduch a obohacení není dostatečné. Víko se u starších typů, které neměly vyztužení, dá vyrovnat, ale lépe použít nové nebo typ s vyztužením. Použití více kusů těsnění moc nepomáhá. Od 4/1982 byl celý systém sytiče upraven pro snadnější spouštění motoru. Karburátor měl označení Jikov 32 A EDSR, původní karburátor se upravit podle této změny nedá.

Trysky a vzdušníky - pokud se ucpou, čistit tlakovým vzduchem nebo opatrně plastovými či dřevěnými jehlami, aby se nepoškodil kalibrovaný otvor. Do tělesa karburátoru zašroubovat s citem, ale pevně. Poškozené emulzní trubice vyměňte, jejich funkce je poškozením narušena a nemohou správně plnit svoji funkci. Silně zanesené karburátory úsadami z benzínu (dnes téměř neznámý jev) se nejlépe čistí za provozu kvalitním aditivovaným benzínem, který vše rozpustí. Jinak dobře funguje xylen, od osmdesátých let se přidává v malém množství do benzínů a je to na karburátorech poznat.

Podtlakové ovládání 2. stupně - jde o normální membránovou komoru s vratnou pružinou. Upevněna je dvěma šrouby přes papírové těsnění. Ovládá škrtící klapku 2. komory přes pružinu, která umožňuje pohyb membrány i při zablokované klapce při brzdění motorem. Při prasknutí membrány není druhá komora funkční a navíc dochází k přisávání falešného vzduchu, který způsobuje zvýšení teploty chladicí kapaliny asi o 10° C, a to i při normální jízdě mimo město. Výměna membrány je jednoduchá, komora je normálně sešroubována.

Elektromagnetický ventil odpojování trysky volnoběhu - vyráběly se v základu čtyři typy, dva na EDSR a dva na SEDR. Na SEDR jsou plně záměnné, lišily se pouze ve vinutí, které bylo u druhého typu spolehlivější (od r. 1987), montážní rozměry atd. jsou stejné. Na EDSR se používal od určité doby typ s prodlouženou závitovou částí z důvodu zesílení upevňovací příruby, která často u prvních typů praskala.

Při kompletním čištění karburátoru se profukují kanály zezdola nahoru, kanály se směrem dolů většinou zúžují a tak by se nečistoty mohly nahromadit v nejužší části kanálů a nešly by odstranit. Všechny kanály musí být průchozí při profouknutí oběma směry, jinak není čištění dokončeno.

Závěr - pokud můžete, vyměňte EDSR za SEDR. Na EDSR se už roky nevyrábí náhradní díly, a i když výroba SEDRu také pravděpodobně skončila, dá se sehnat ze starých zásob v různých podnicích a skladech nové za celkem přijatelnou cenu do 2 500,- Kč (pokud stojíte o to si škodověnku ponechat). Víka, membrány, jehlové ventily a podobné drobnosti se objevují pořád. S tryskami bývá větší problém, ale řešit se dá také. Na činnost karburátoru má velmi pozitivní vliv používání aditivovaných paliv od značkových čerpadel včetně Benziny. Aditiva kromě vyčištění a udržování čistoty karburátoru vyvářejí na všech kovových částech ochranný povlak, který je maže a chrání před opotřebením. Nejde o reklamní trik, aditiva skutečně fungují.

Tuning:

Při úpravách motorů pro zvýšení výkonu si musíme uvědomit, že upravované motory byly určeny pro sériová rodinná vozidla, kde hlavním parametrem byla spotřeba paliva, velikost výkonu byla až na druhém místě. Většinou původní karburátory jsou svojí velikostí a osazením určené pro ekonomický provoz, a tak vyhovují asi do nárůstu výkonu o 25 - 30%. Stačí vyměnit nějaké trysky a použít sportovní variantu filtru vzduchu. Při výměně trysek si musíme ujasnit, co od motoru vlastně chceme, v kterých otáčkách požadujeme velký točivý moment a jestli bude motor často používán v městském provozu. Trysky volnoběhu se ponechávají původní, zvětší se jen dávka akcelerační pumpičky. Hlavní tryska ve spolupráci s hlavním vzdušníkem pracují asi následovně - zvětšení trysky obohatí směs ve vyšších otáčkách, zvětšení vzdušníku v otáčkách nižších. Proto pokud chci zvýšit bohatost v celém rozsahu otáček, musím zvětšit trysku i vzdušník. O kolik zvětšit je otázka zkoušek a měření, nejlépe si nachystat sadu trysek a vzdušníků odstupňované po 0,05 mm a výměnami společně s měřením akcelerace najít nejlepší kombinaci velikostí. Pokud není karburátor vybaven ekonostatem, ekonostat doplnit (výměna víka za typ s ekonostatem, u SEDR ze Š 130). Optimálním řešením je příliš nezvyšovat velikosti hlavní trysky a vzdušníku 1. stupně, ale úpravou trysek ekonostatu dosáhnout výrazného obohacení při požadavku na plný výkon. Druhý stupeň pro výkon ve vyšších otáčkách (jízda mimo město vyššími rychlostmi) můžeme přiměřeně obohatit. Při částečném výkonu se spotřeba paliva prakticky nezvýší, když budu výkon potřebovat, ekonostat a druhý stupeň se o to postará.

Sériové karburátory nemusí pro sportovní úpravy vyhovovat, lepším řešením je použít sportovní verzi karburátoru, která má jinak řešené tvary difuzorů pro snížení odporu proudícímu vzduchu a je rovnou nastaven na bohatější směs. Někdy se dodává včetně sady trysek včetně tabulky se složením směsi při různých kombinacích osazení. Takový karburátor leze dost do peněz a je vhodný pro úpravy většího rozsahu. (Dnes je lepší namontovat vstřikování a tuningový čip). Někdy stačí "vzít do ruky" internet a najít si na těch správných stránkách katalog karburátorů od stejného výrobce, který vybavil i naše vozidlo a tam se podívat, kam montoval stejný typ s většími difuzory (Pierburg osazoval typ 2E3 (Favorit) různých velikostí na Opely a další vozidla, takže potom cestováním po vrakovištích můžeme dosáhnout kýženého výsledku. Takto se dá na škodovky použít karburátor z Tatry 613.)

Velikost difuzorů sériových karburátorů většinou vyhovuje asi do otáček 5 000 min-1, poté již příliš škrtí průtok. Velikost difuzorů bývá většinou menší než teoretický správná, větší rychlosti v difuzorech zlepšuje rozprašování paliva a tím ekonomiku provozu. Pro další zvyšování výkonu je tedy lepší použít větší typ ze stejné řady, vnější rozměry jsou stejné a nepůsobí komplikace při montáži.

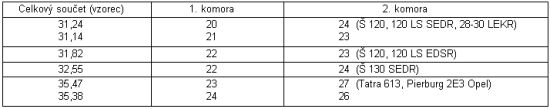

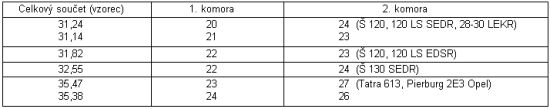

Všeobecně platný vzorec pro výpočet velikosti difuzoru pro dané otáčky a objem motoru:

Nejprve vypočítáme průměr s koeficientem 0,8 a potom s koeficientem 0,9 - mezi těmito hodnotami hledáme karburátor, který má součet průřezů obou difuzorů mezi vypočítanými hodnotami a takový použijeme. Pokud nemá velký rozdíl v průměrech difuzorů, použijeme radši velikost bližší koeficientu 0,8 - v nižších otáčkách a výkonech se bude lépe chovat. Pro zajímavost uvedu kombinace difuzorů pro několik průměrů podle vzorce (zaokrouhleno):

Tyto hodnoty jsou brány jako základní, jejich úpravou se docílí požadovaných parametrů, protože nemáme speciální měřící zařízení na měření bohatosti směsi, provádíme zkoušky akcelerace, které jsou asi nejprůkaznější. Obohacení směsi působí na rychlost hoření, pravděpodobně bude nutná korekce předstihu zážehu.

Pokud nechceme příliš investovat do výměny karburátoru, z karburátoru vymontujeme škrtící klapky a rozprašovače a potom pečlivě vyleštíme difuzor, odstraníme otřepy a jiné podobné ostré hrany. Pokud máme dost času a trpělivosti, můžeme opatrně broušením průměr difuzorů zvětšit, ovšem pozor na probroušení, některé stěny bývají dost tenké. Totéž provedeme i s rozprašovačem. Tím snížíme odpory proudění a motor nasaje více směsi. Se škrtící klapkou toho asi moc nesvedeme, chtělo by to vyrobit úplně novou s aerodynamickým tvarem. (Závodní motory se vstřikováním klapku nepoužívají, v potrubí je posuvná lišta s otvory velikosti sacího potrubí a při plném otevření nic nebrání proudícímu vzduchu v jeho pohybu.)

Každopádně motoru více prospěje vhodný typ schváleného sportovního filtru vzduchu, který "udělá" daleko více výkonu než složité úpravy původního karburátoru.

Sací potrubí:

Sací potrubí sice není součástí karburátoru, ale má v součinnosti s karburátorem vliv na provozní a výkonové parametry motoru.

Sací potrubí bývá vyrobeno z hliníkové slitiny a jeho tvar by měl být přizpůsoben co nejmenšímu odporu proudění vzduchu (směsi). Od společného vyústění v sběrné komoře pod karburátorem by se měly jednotlivé větve plynule rozbíhat k jednotlivým sacím kanálům hlavy a pokud možno s klesající tendencí. Mírný spád zajistí stékání zkondenzovaného paliva směrem k ventilu, po cestě se určitá část hlavně lehčích frakcí benzínu má možnost odpařit. Pokud by se kanály mírně nesvažovaly, v některých místech (kde dochází ke změně vertikálního směru, tam vznikne jakási prohlubeň - miniaturní jezírko) by se zkondenzované palivo shromažďovalo a po dosažení kritické hranice množství paliva v daném místě se značná část takto "našetřeného" paliva proudící směsí dostane do vznosu a obohatí směs nad hranici zápalnosti. Neshořelé palivo se dostane do výfukového potrubí a tlumiče, kde se od horkých spalin z ostatních válců vznítí (vybuchne) a může poškodit příslušnou část výfuku.